Uma usina de biogás permite que você utilize resíduos de fazendas particulares, enquanto recebe eletricidade ou combustível de baixo custo para aquecimento doméstico e outras necessidades domésticas. O dispositivo é montado a partir de materiais de sucata ou de componentes de fábrica.

- Descrição e propriedades do biogás

- Matérias-primas para produção de biogás

- Métodos de mineração

- Quanto tempo é suficiente

- Eficiência

- Comparação com outras fontes de energia

- O princípio de operação de uma usina de biogás

- Molhado

- Seco

- Âmbito de aplicação

- Para uma casa particular

- Para agricultura

- Para a empresa

- Estação de biogás faça você mesmo

- Projeto

- Localização

- Materiais para fazer um biorreator

- Sistema de coleta e remoção de gás

- Purificação de impurezas

- Equipamento de mistura

- Aquecimento e isolamento

- Cálculo de custo estimado

- Custos de produção de biogás

- O custo de uma usina de biogás pronta e caseira

Descrição e propriedades do biogás

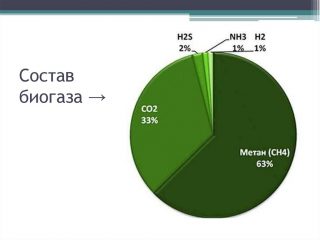

As propriedades da mistura dependem dos constituintes componentes:

- metano explosivo e extremamente inflamável, sem cor ou odor, as propriedades do consumidor estão associadas a uma grande liberação de calor durante a combustão;

- dióxido de carbono (dióxido de carbono) inalado causa perda de atenção e fadiga, reduzindo a saturação de oxigênio no sangue;

- sulfato de hidrogênio na concentração que está no produto acabado, não está sujeito a explosão, mas é tóxico para o corpo humano;

- amônia Tem um cheiro desagradável, mas em quantidades perigosas que podem danificar as mucosas dos olhos e dos órgãos respiratórios, raramente é produzido em instalações.

Propriedades físicas:

- reserva de energia 5–6,5 kW / h em um metro cúbico;

- poder calorífico até 7500 kcal / m³;

- temperatura de ignição - 680–750 ° С;

- pressão no reator de 0,05 atm.

A difusão dos parâmetros é predeterminada pela composição diferente das matérias-primas, pela seleção da tecnologia de processamento e pelas condições climáticas durante a reação.

Matérias-primas para produção de biogás

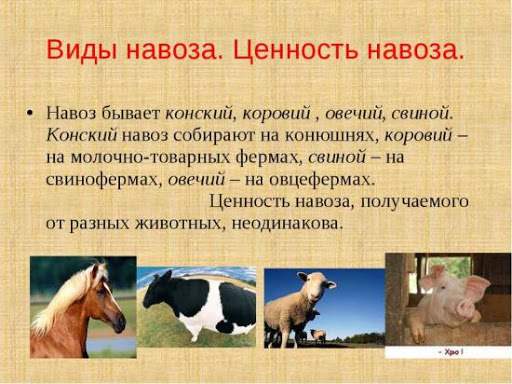

- esterco de qualquer fração, excrementos de pássaros;

- resíduos de plantas - ervas daninhas, palha, silagem;

- polpa e polpa;

- destilaria de cerveja;

- safras de grãos abaixo do padrão;

- resíduos da produção pesqueira;

- melaço de várias origens;

- os restos do matadouro;

- gordo;

- tubérculos que perderam seu valor nutricional.

A quantidade exata de biocombustível para cada tipo de matéria-prima depende da tecnologia de processamento.

Métodos de mineração

A matéria-prima passa por uma fase de preparação para tornar o processo de fermentação mais ativo e produtivo.

Estrume pode ser de dois tipos: natural e auto-ligado. A primeira espécie é retirada de debaixo do animal junto com a cama. A espécie auto-ligada é removida da fazenda por um riacho de água.

Polpa e polpa - são partes trituradas de vegetais, frutas e raízes, de onde o suco é extraído.

Vinhaça de cerveja, melaço - um subproduto de cervejarias, fábricas de açúcar, são um aditivo alimentar valioso, portanto, a viabilidade de uso para a produção de gás é determinada pelo custo do produto.

Resíduos de plantas submetido a corte ou ensilagem.

Quanto tempo é suficiente

O rendimento aproximado de gás de diferentes substratos é coletado na tabela.

| Substrato | Teor de umidade das matérias-primas,% | Produção de biocombustíveis, m³ de uma tonelada de matéria-prima |

| Estrume de gado (natural) | 85 | 55 |

| Estrume de gado (método de remoção de auto-liga) | 95 | 22 |

| Esterco de porco natural | 85 | 62 |

| Esterco de porco auto-ligado | 95 | 25 |

| Excrementos de pássaros | 60–75 | 90–100 |

| Grama fresca | 50–90 | Até 200 |

| Silagem de milho | 60–90 | Até 180 |

| Polpa de batata | 90 | Até 32 |

| Polpa de beterraba | 78 | 119 |

A tabela a seguir resume a quantidade de matéria-prima que pode ser obtida de animais e de um hectare de terra arável.

| Uma fonte | Matéria prima | Quantidade de matérias-primas t / ano | Quantidade de biogás m³ |

| Vaca leiteira | Esterco líquido sem cama | 20 | Até 500 |

| Porco engorda | Esterco líquido sem cama | 2–6 | 40–170 |

| Goby engorda | Esterco sólido com cama | 5–12 | 250–850 |

| Cavalo | Esterco sólido sem cama | até 8 | 500 |

| 100 galinhas | Excrementos secos | 2 | 250 |

| 1 hectare de terra arável | Beterraba sacarina, silagem de milho | 40–70 | 5200–10500 |

| 1 hectare de terra arável | Erva fresca e silagem de grãos | 25–50 | 5000–8000 |

Os dados fornecidos nas tabelas não podem servir de base para cálculos precisos, os indicadores são calculados em média para o setor.

Eficiência

Os benefícios do biogás são avaliados pelos benefícios de seu uso e saída de energia térmica ou elétrica.

O indicador de eficiência depende da quantidade de metano na mistura, que pode conter 45-75%. Em média, ao queimar 1 m³ de biogás, levando-se em consideração as perdas e a eficiência do gerador, pode-se obter 1,5–2 kW / eletricidade.

Comparação com outras fontes de energia

Por suas propriedades de consumo, o biogás pode ser comparado a outras fontes de energia: gás natural e liquefeito, metano comprimido.

| Característica | Biogás | Natural | Propano liquefeito | Comprimido (metano) |

| Temperatura de ignição, ° С | 700 | 650 | 480 | 650 |

| Densidade, kg / m³ | 1,2 | 0,7 | 2,0 | 0,73 |

| Densidade em relação ao ar | 0,9 | 0,55 | 1,5 | 0,55 |

| Energia de combustão kW * h / m³ | 2,9–5,0 | 10 | 25 | 10 |

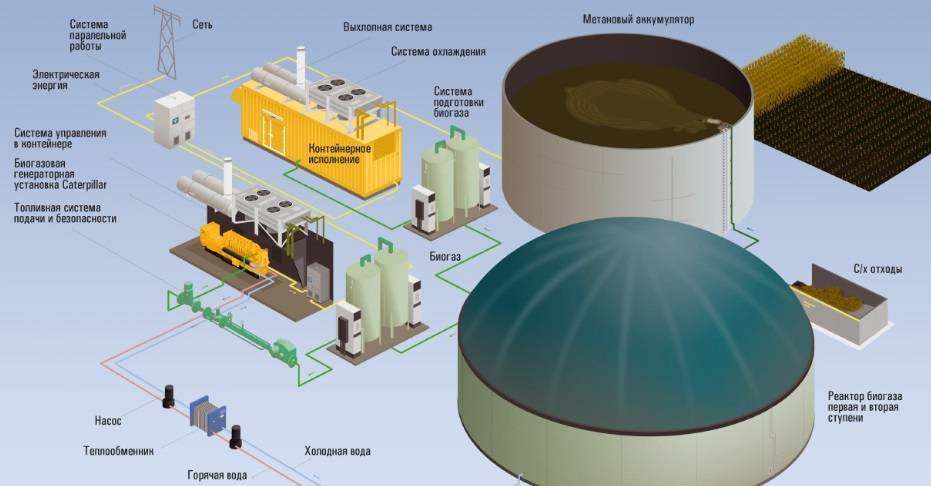

O princípio de operação de uma usina de biogás

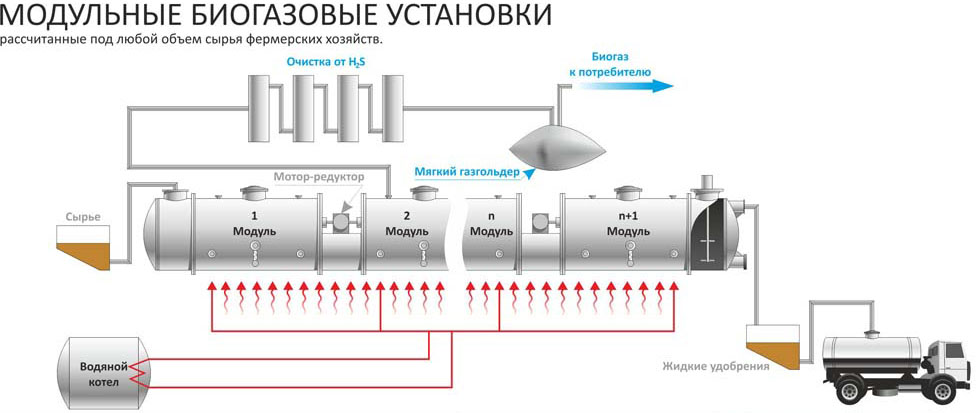

Na prática, dois tipos de produção de biocombustíveis se generalizaram: “seca” e “úmida”.

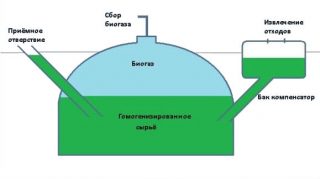

Molhado

O método é mais difundido, pois é adequado para a produção de biocombustíveis a partir de matérias-primas com alto teor de umidade... É assim que o gás é obtido do estrume.

As matérias-primas são saturadas com água até 90% de umidade. O esterco autoligado (removido das fazendas por cursos d'água) já está pronto para ser processado. Em plantas industriais, a substância é alimentada em reatores por transportadores helicoidais ou bombas fecais. O tanque é isolado e a biomassa é constantemente misturada nele.

À medida que a decomposição avança, uma mistura de gases é gerada, que é descarregada no acumulador. O teor de enxofre é reduzido por bactérias especiais que colonizam as paredes do tanque. Após a limpeza, o combustível entra no departamento de cogeração, onde a eletricidade é gerada por geradores a pistão a gás. Em outras variantes de estações, o gás é levado à pressão operacional exigida por compressores e entra na rede de distribuição.

Parte da energia é usada para aquecer a biomassa no reator a 41–43 ° С.

O sedimento é removido à medida que se acumula.

Nos modelos domésticos, não existe sistema de cogeração, todo o gás é utilizado para as necessidades de geração de calor. O carregamento e o descarregamento do reator são realizados manualmente.

Seco

Permite a obtenção de gás a partir de matérias-primas com baixo teor de umidade. A diluição do substrato com água não é fornecida, mas fermentação ocorre em 50% umidade na zona de reação.

À medida que a fermentação avança, a fração líquida é coletada em um sistema de drenagem e, por meio de bombas de circulação, é pulverizada sobre um substrato semi-seco.Não ocorre agitação e rotação, o que reduz o consumo de energia para a produção.

A fermentação ocorre a uma temperatura de 34–37 ° С. O aquecimento externo é mínimo, o calor é liberado durante as reações químicas de matérias-primas orgânicas.

Ambos os métodos podem ser aplicados ao operar uma usina de biogás construída pela própria empresa.

Âmbito de aplicação

Para uma casa particular

Em residências privadas, via de regra, não há resíduos orgânicos suficientes para fornecer aquecimento para um edifício residencial. No entanto, o esterco de uma vaca e de dois porcos é suficiente para obter gases. para aquecimento de locais onde os animais são mantidos e para preparação de alimentos... Queimadores infravermelhos de gás são usados para combustão.

A massa fermentada é distribuída pelo jardim ou quintal.

Para agricultura

Haverá gás suficiente na fazenda para aquecimento de todos os quartos com caldeiras a gásque são mais seguros do que queimadores e podem funcionar 24 horas por dia.

O custo das instalações da fábrica com um gerador de eletricidade está se aproximando de 1 milhão de rublos, então eles raramente são comprados.

O processamento do estrume em uma massa fermentada é benéfico para o agricultor, pois reduz o custo de entrega do fertilizante resultante aos campos.

Para a empresa

Grandes empresas agrícolas recebem matéria-prima para usinas de biogás durante todo o ano.

O biogás resultante é usado para gerar eletricidade e combustível para caldeiras. Os resíduos são granulados e distribuídos por terras aráveis. Algumas empresas produzem fertilizantes líquidos, que são vendidos em pequenos recipientes de 5 litros ou mais.

Simultaneamente à produção de gás, as explorações agrícolas estão a resolver o problema da utilização de estrume e excrementos de aves.

Estação de biogás faça você mesmo

Com falta de experiência na construção de sistemas de engenharia complexos, eles tentam aderir ao princípio: quanto mais simples for o design, mais confiável e durável será... As instruções de fabricação da planta de biogás DIY incluem vários estágios:

- Projeto levando em consideração a quantidade de matéria-prima disponível e a produtividade;

- escolha e preparação do site colocação de equipamentos;

- em branco dispositivos, conjuntos, conjuntos;

- instalação recipientes;

- conexão equipamento auxiliar;

- instalação de gasodutos;

- inicialização, configuração e ajuste.

Após uma inicialização bem-sucedida, as deficiências identificadas são eliminadas e o sistema é colocado em operação com carga total.

Projeto

Com base nisso, presume-se que um metro cúbico o tanque de fermentação emite gás suficiente para aquecimento 10 m² de habitação... Assim, para aquecer uma casa de campo com área de 50 m², será necessário um tanque de 5 m³.

Carga e descarga de matérias-primas em instalações domésticas produzidas ao mesmo tempo, aproximadamente uma vez a cada 15-25 dias, dependendo do consumo. Pode levar até 5 dias para entrar no modo de operação.

Nesse momento, eles fornecem outras formas de aquecimento da casa ou constroem um reservatório de 1–2 m³.

Localização

Lugar para o recipiente a fermentação é escolhida com base em várias condições:

- facilidade de entrega de matéria-prima e destinação de resíduos;

- armazenamento seguro de matérias-primas e resíduos longe da habitação;

- custos mínimos para o fornecimento de redes de engenharia.

O local correto deve ser convenientemente localizado, levando em consideração a infraestrutura do local.

Materiais para fazer um biorreator

- bunker de concreto ou tijolo;

- Recipientes selados de plástico e fibra de vidro;

- mangas de polietileno, polipropileno e cloreto de polivinilo;

- barris de aço, cubos, colunas.

Requisitos do reator:

- impermeabilização;

- forte o suficiente para suportar o peso do substrato úmido e a pressão efetiva do solo;

- facilidade de serviço;

- resistência a ambientes agressivos.

Para a fabricação do sistema de abastecimento de matéria-prima, escolha tubos de plásticoque são usados no esgoto. É mais lucrativo usar Tubos HDPE - eles são conectados sem usar solda a gás.

Sistema de coleta e remoção de gás

Um ramal que leva ao tanque de armazenamento de gás é conectado ao tubo de saída.

Em pequenas estações, os gasômetros são feitos de filme de polímero reforçado.

Purificação de impurezas

Para o funcionamento de caldeiras ou placas de água quente sanitária, é necessário gás purificado.

Em casa, a limpeza e a desumidificação são realizadas passando o combustível pelo tanque com selo d'água... Outra maneira é usar caixas de filtros de água domésticos com gel de sílica derramado neles. O segundo filtro é preenchido com limalhas de metal ou panos - esta é uma proteção confiável contra o excesso de enxofre.

Equipamento de mistura

Agitadores elétricos de fábrica com caixas de engrenagens complexas raramente são usados em usinas de biogás DIY devido ao seu alto preço e custos de eletricidade.

Outros se aplicam maneiras:

- mistura à mão;

- acionamento periódico de bombas fecais, bombeando a fração líquida do fundo para a superfície;

- o uso de um compressor, que bombeia o gás de baixo da tampa do reservatório para o substrato, movimenta as camadas inferiores.

Não há necessidade de agitação o tempo todo; para automatizar o processo de inicialização, bombas, compressores ou misturadores são conectados por meio de temporizadores de potência adequada.

Aquecimento e isolamento

Métodos de preservação de calor:

- aprofundar o reator no solo com isolamento de parede simultâneo;

- isolamento do bunker externo com materiais modernos - poliestireno, poliestireno expandido, lã de pedra, espuma revestida com folha.

Às vezes, o equipamento é instalado em dependências ou pavilhões de madeira ou policarbonato são erguidos em torno dos reatores. O aquecimento é feito por resistências elétricas ou acionada uma caldeira, que consome parte do gás produzido.

Quando a temperatura do substrato cai abaixo de 30 ° C, a fermentação pode levar até 30 dias ou parar completamente.

Cálculo de custo estimado

Antes de prosseguir com o projeto da instalação, é necessário calcular cuidadosamente todos os custos envolvidos. Em alguns casos - clima severo, poucas matérias-primas disponíveis - é mais lucrativo abandonar a construção.

Custos de produção de biogás

Os custos de produção do biogás consistem em custos de equipamentos, custos de instalação e manutenção... Se forem utilizadas matérias-primas adquiridas, o custo de entrega é levado em consideração.

A instalação em si é comprada feito de fábrica ou faça você mesmo... Os produtos fabricados são instalados, configurados e atendidos por organizações especializadas. Para alguns modelos, você terá que comprar Consumíveis - ativadores de fermentação ou bactérias.

Durante a operação, os custos consistem em custos de eletricidade para misturar o substrato e aquecer o reator.

O custo de uma usina de biogás pronta e caseira

A indústria produz usinas de biogás para fazendas. O volume do biorreator varia de 0,5 a 30 m³... Sistema completo com reservatório ligado 1m³, por exemplo, BUG-M, contendo todos os componentes necessários, custa cerca de 180 mil rublos... Instalações para fazendas com rebanhos bovinos 12 cabeças ou 1000 pássaros vai custar 2 milhões de rublos.

Poucas famílias têm condições de adquirir esse tipo de equipamento, por isso preferem fazer a instalação elas mesmas.

Geradores domésticos pode custar a quantia de 50 mil rublos, o que permite que você economize significativamente em sua compra.