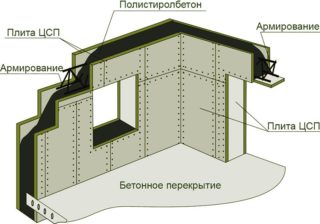

O painel de partículas de cimento é um material de construção de lajes para revestimento de fachadas. É também utilizado como cofragem permanente em trabalhos de betão, como contrapiso e estrado de cobertura. A qualidade da fachada CFB concorre com a madeira compensada, ardósia plana, folhas de fibra de gesso, OSB. Às vezes, o material é usado como uma cerca de parede de uma casa de madeira, uma vez que as lajes funcionam de forma confiável em condições operacionais difíceis.

Características das placas de aglomerado de cimento e suas principais características

Em termos de resistência, o acabamento é inferior apenas ao da folha de vidro-magnesita, podendo suportar elementos decorativos de acabamento da fachada.

Especificações do painel:

- a densidade do material é 1100 - 1400 kg / m³;

- propagação zero do fogo na superfície, o limite de resistência ao fogo é mantido por 30 - 50 minutos;

- índice de calor específico dentro de 1,15 kJ / kg · ° С;

- o material não absorve umidade;

- mostra resistência à decomposição;

- à prova de som a superfície das paredes;

- o fabricante indica um prazo de operação de 50 anos.

A superfície lisa do produto acabado pode ser pintada em qualquer cor após a instalação. O mercado oferece painéis com uma camada decorativa na parte frontal, por exemplo, lascas de pedra. Eles produzem DSP para tijolo para fachada, são lajes com imitação de textura de madeira, pedra natural. Os painéis podem ser colados em superfícies planas se as diferenças não ultrapassarem 1 mm em um comprimento de três metros da parede. Se a condição não for atendida, a estrutura é montada a partir de uma barra ou perfil galvanizado e as placas são costuradas.

Tamanhos das folhas:

- largura 1200 e 1250 mm;

- comprimento 3200 e 3600 mm;

- espessura de 8 a 40 mm, graduação de 2 mm.

O material retém seu teor de umidade inicial após ser mantido em um ambiente aquoso por um dia. O revestimento da fachada encontra-se na vertical e sobre ele atuam correntes oblíquas, portanto a absorção é reduzida a zero. A superfície seca relativamente rápido (10 - 60 horas) dependendo da intensidade da chuva. Na geada, a superfície umedecida desmorona alguns centésimos de milímetro de profundidade.

A permeabilidade ao vapor do painel de partículas aglomeradas com cimento para a fachada é semelhante à dos tijolos de cerâmica e é quase tão boa quanto a da madeira. Parte do vapor passa ao longo das fibras do cavaco, o valor está no nível de 0,03 mg / (m · h · Pa), a permeabilidade ao vapor do cimento é de 0,03 mg / (m · h 06 - 0,08 mg / (m · h · Pa).

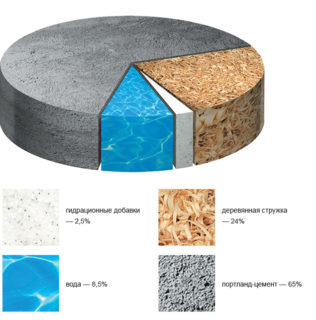

Composição DSP

Proporções padrão:

- cimento - cerca de 65%;

- resíduos de madeira - 25 - 28%;

- modificadores (sulfato de amônio, cal, silicatos) - 2 - 5%.

A concentração especificada fornece um estado de equilíbrio entre a resistência do painel de aglomerado de cimento para a fachada e as propriedades de isolamento térmico. Para aumentar a resistência, o volume de cimento é aumentado e a condutividade térmica é reduzida com o aumento da concentração de cavacos.

A resistência e elasticidade do material de acabamento dependem da forma e do tamanho dos cavacos e da conformidade com a tecnologia no processamento de resíduos de madeira. Os indicadores técnicos são influenciados pela marca do cimento e pelo método de secagem do painel acabado. Os indicadores padrão são característicos apenas para as placas de fachada do CBPB, feitas de acordo com os padrões de GOST 26.816-1986.

Os aditivos modificados regulam a capacidade do material de ser saturado com água. A umidade danifica a madeira, que pode inchar, e o líquido, quando congelado, aumenta seu volume em 10 - 11%. A violação da tecnologia leva a uma diminuição da dureza devido aos produtos da hidrólise na madeira e também aumenta a absorção do enchimento de partículas.

O uso de aditivos-reagentes incorretos reduz a permeabilidade ao vapor dos painéis de partículas coladas com cimento da fachada, portanto, o uso de produtos torna-se inviável em edifícios de madeira respiráveis. O objetivo principal da laje é o revestimento decorativo das paredes e a proteção contra intempéries. Graças aos componentes corretamente selecionados, obtém-se a partir das placas o acabamento de alta qualidade das paredes externas da casa.

Vantagens e desvantagens do DSP

Todas as aparas são circundadas por uma pedra de cimento, portanto a pirólise começa apenas a + 500 ° C e acima, enquanto essa temperatura deve ser mantida por meia hora ou mais. Se o calor da intensidade especificada for interrompido, o incêndio não ocorrerá. Quando aquecidos acima de + 700 ° C, os cavacos inflamam em toda a massa do painel. A esta temperatura, o cimento colapsa e o material perde 100% da sua resistência; a decoração da fachada de painéis de partículas aglomeradas com cimento não pode ser reparada.

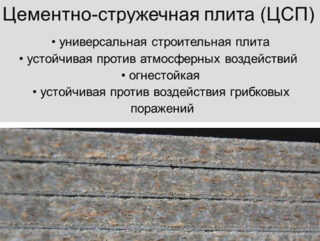

O acabamento é popular devido às suas qualidades positivas:

- segurança para o meio ambiente e as pessoas;

- resistência ao choque;

- não se molha, respira bem;

- serve como isolamento adicional de ruído;

- microorganismos, fungos não crescem na espessura e na superfície, os roedores não se interessam pelo revestimento;

- resistência à geada;

- a condutividade térmica dos produtos é comparável ao tufo, concreto de argila expandida, espuma e concreto aerado.

A desvantagem das placas é sua alta densidade, o que leva a um aumento de peso. Um quadrado de material com espessura de 8 mm tem massa de 10 kg, por isso é difícil elevar os painéis a uma altura. Uma laje inteira pode pesar de 35 a 200 kg, dependendo da espessura. Dispositivos de elevação ou guindastes são necessários para montar os produtos.

A baixa resistência à flexão leva ao fato de que as folhas quebram com o manuseio e armazenamento descuidados. Não use cordas e correntes ao içar com um guindaste; é permitido transportar pacotes nos quais não mais do que 5 placas sejam empilhadas. Os painéis de fachada de DSP são armazenados em suportes, a distância entre os quais não é superior a 50 cm.

Materiais e ferramentas necessários para o trabalho

Durante a instalação, o material de acabamento deve ser processado. Tábuas de cimento lascadas não podem ser cortadas com uma serra elétrica, portanto, é necessária uma ferramenta de construção especial.

Ao processar, aplique:

- rebarbadora angular com um círculo de pedra;

- serra circular com roda diamantada.

As chapas são fresadas com cortadores manuais ou copiadoras (copiadoras), são utilizadas brocas e machos com bicos de carboneto. Eles fazem furos em produtos com brocas de metal simples ou os perfuram com soldas vitoriosas.

O processamento do cimento produz muito pó, então use um aspirador de pó, um respirador e óculos de proteção.

Para a fixação, utilizam-se pregos roscados com camada galvanizada e parafusos auto-roscantes para metal, que se dobram ao deslocar o painel, mas não o cortam. Um orifício é feito ao longo de todo o comprimento para pregos com 2,5 vezes a espessura da folha.Por exemplo, hardware com uma seção transversal de 2,5 mm, um comprimento de 35 mm é considerado para uma espessura de painel de 8 a 10 mm e um tamanho de 40 a 50 mm é usado para folhas de 12 a 16 mm.

Os parafusos auto-roscantes na estrutura funcionam para arrancar, o que é importante com uma grande massa de revestimento de parede de DSP. Para o hardware, um furo é feito em diâmetro ligeiramente menor que a seção transversal, a superfície das placas é perfurada sob a cabeça. Eles levam produtos com camada galvanizada ou anodizada, pois ao usar o preto, após o acabamento, surge ferrugem na área da parede.

Materiais adicionais são usados:

- Membrana de barreira ao vapor. Colocado entre a parede e a camada de isolamento. Conduz os vapores domésticos e evita a condensação.

- Isolamento. Protege o interior das perdas pelo frio.

- Proteção contra vento e impermeabilização. Proteja da umidade externa.

- Torneamento. Eles são feitos de um perfil galvanizado, são usados grampos.

As âncoras são colocadas quando os suportes são fixados à superfície da parede principal. Os rebites são usados para unir os elementos da estrutura de metal. O isolamento é fixado com buchas de cabeça larga.

Tecnologia do-it-yourself para instalação e revestimento da fachada DSP

Antes de instalar os painéis DSP para revestimento de fachada, instale um filme à prova de vento. É colocado no topo da camada de isolamento com um vão em toda a área da fachada de forma a obter 2 - 3 cm de espaço ventilado. A distância é necessária para que o isolamento não se molhe, que perde suas propriedades protetoras ao ser umedecido.

As placas são instaladas com parafusos auto-roscantes fixados a cada 30 - 50 cm ao longo do perímetro dos painéis, as ferragens são aparafusadas a uma distância de 1 cm da borda do painel. O espaço entre as placas não deve ultrapassar 5 mm, é deixado para compensar a dilatação térmica do material. A instalação das telhas é feita primeiro em uma parede e depois na próxima. Os orifícios para os fixadores são feitos enquanto os painéis estão no solo.

O rejuntamento é realizado com compostos especiais prontos, selantes. Não é recomendado o uso de argamassa de cimento ou massa de vidraceiro, pois a mistura pode rachar com a expansão dos painéis. Após o processamento das folgas, prossiga para o acabamento. As paredes podem ser pintadas, tratadas com gesso decorativo, acabadas com pedra natural ou madeira.