O aquecimento a altas temperaturas é um componente indispensável de muitas tecnologias usadas na arte doméstica, atividades comerciais e produção industrial. Os dispositivos de aquecimento de fábrica distinguem-se pela alta eficiência e, consequentemente, por um preço que está longe de ser acessível para todos. Uma mufla faça-você-mesmo para endurecimento de metal pode ser montada a um custo mínimo e com excelente desempenho. Para obter o resultado desejado, você deve se familiarizar com o aparelho, o princípio de funcionamento e as opções possíveis para a montagem de um forno de 1000 graus com as próprias mãos.

O que é uma mufla

Uma mufla é um dispositivo térmico projetado para aquecer materiais a uma temperatura predeterminada. Consiste em uma câmara de aquecimento e uma cápsula (mufla) na qual é colocado o objeto a ser tratado.

O escopo de aplicação dos dispositivos é bastante extenso:

- Análise laboratorial. As propriedades de muitos minerais aparecem em altas temperaturas.

- Ofício do ferreiro. Aquecer as peças, mantendo a sua forma e a ausência de incrustações.

- Endurecimento de metal. O tratamento térmico altera a estrutura do cristal, aumenta a resistência e a rigidez.

- Fusível. Isolamento da substância necessária de matérias-primas heterogêneas. Assim são obtidos os lingotes de alumínio, ouro e prata.

- Anelamento. Ajuda a alcançar a microestrutura desejada ao criar peças de vários componentes.

- Queimando. Dando aos objetos as propriedades desejadas, como dureza, apresentabilidade, resistência à umidade e reagentes químicos.

- Tratamento térmico. Remoção de água, ácido, óleos e outros líquidos da substância para fins de secagem completa.

- Férias. Remoção de tensões internas após fusão ou têmpera, alcançando a ductilidade.

- Ashing. Remoção de impurezas por incineração. Determinação da presença de minerais na liga investigada.

O uso das funções do dispositivo permite que você obtenha belas cerâmicas, lembranças e produtos de metal exclusivos.

Variedades de mufla

Dispositivos de aquecimento diferem de várias maneiras, o que não afeta particularmente seu desempenho.

Entre os especialistas, foi adotada uma classificação de acordo com determinadas categorias.

Fonte de energia:

- eletricidade;

- gás natural;

- carvão de coque;

- lenha.

Tipo de proteção de conteúdo:

- no ar (apenas mecânico);

- ambiente gasoso (argônio, hélio, nitrogênio);

- vácuo.

Projeto de caso (método de carregamento):

- vertical;

- horizontal;

- destacável (tampa).

Grau de aquecimento:

- moderado;

- meio;

- alta;

- ultra alto.

Existe uma gradação de acordo com os materiais estruturais, refratários e eletricamente condutores utilizados na fabricação de fogões.

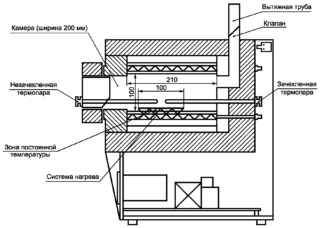

Projeto da mufla

Os produtos consistem nas seguintes partes:

- Habitação. A forma e o tamanho são determinados pelo escopo das tarefas atribuídas ao dispositivo. É obrigatório instalar uma válvula para sangrar os gases emitidos durante o processamento.O corpo pode ser feito de metal ou polímeros modernos.

- Elemento de aquecimento. Pode ser um fogão a carvão ou a lenha, TEN, um queimador a gás.

- Forro interno. As paredes são forradas com placas de cerâmica e, em condições artesanais, com tijolos refratários.

- Porta. São vários modelos, desde os mais simples com puxador até os modernos, que utilizam sistema de alavanca que elimina o contato com as partes quentes.

- Comunicações. Dependendo do tipo de produto, trata-se de um cabo de força, um cilindro de alta pressão e uma mangueira, um soprador mecânico.

- Abafar. Uma cápsula de cerâmica química, estacionária ou substituível.

- Órgãos dirigentes. Os dispositivos podem ser equipados com alarme luminoso e sonoro, interface para comunicação com computador, dispositivo de gravação, termostato-programador.

Dependendo do ciclo de produção, os fornos são ligados por um determinado período de tempo ou operam continuamente com substituição periódica das mufla recheadas.

Tipos e condições de processamento de matérias-primas

No processo de processamento de peças em branco, vários métodos de processamento podem ser usados em termos de tempo e grau de aquecimento, duração e métodos de resfriamento. Alguns métodos de proteção de peças de trabalho também podem ser usados.

A tecnologia de processamento de materiais é usada da seguinte forma:

- Cerâmica. Aberto, 600 ° C.

- Porcelana. Aberto, 800 ° C.

- Faiança. Aberto, 1000 ° C.

- Majólica. Aberto, 1200 ° C.

- Endurecimento de corte de produtos de metal. Argônio 800 ° C.

- Fundição de metais não ferrosos. Argônio 800-1200 ° C.

O desvio das instruções leva a uma deterioração da qualidade do produto acabado ou à deterioração da substância carregada.

Fazendo uma mufla caseira

Uma mufla faça-você-mesmo é feita usando as seguintes ferramentas:

- Chave de fenda;

- roleta;

- um martelo;

- nível;

- ferro de solda;

- alicate;

- Búlgaro;

- furadeira elétrica.

Depois de preparar a propriedade necessária, é necessário fazer um desenho e, a partir dele, começar a preparar os componentes.

Em uma caixa caseira, você pode usar eletrodomésticos defeituosos ou velhos que ficaram ociosos por muito tempo - um forno de micro-ondas, um forno, um freezer. Todos os enchimentos que podem derreter e queimar sob forte calor devem ser removidos do invólucro. Se não houver tais objetos à mão, o corpo é feito de forma independente. Para isso, uma chapa de aço com espessura de pelo menos 2 mm é retirada e soldada em uma estrutura retangular ou redonda. É aconselhável usar um cilindro de gás ou um tubo de aço de paredes grossas como gabarito pronto. Para proteger contra a corrosão e dar ao produto uma aparência apresentável, ele deve ser revestido com uma tinta à prova de fogo.

Outro método de fazer um fogão é moldá-lo com uma mistura de argila de chamotte, areia e amianto fofo. Uma forma de cera é preliminarmente feita, na qual as saliências para as pernas são feitas. Uma mistura de consistência de plasticina é uniformemente distribuída sobre o padrão e, em seguida, seca em temperatura ambiente por duas semanas. Em seguida, a cera é derretida com um secador de cabelo, e o molde é calcinado na brasa por 6 horas.

Se houver uma subestação de transformador nas proximidades, a tarefa é bastante simplificada. Lá, por uma taxa moderada ou de graça, você pode obter tubos nos conectores do fusível. Os produtos são feitos de uma substância durável, projetada para resistir a altas temperaturas e mudanças de temperatura. Resta ao mestre trabalhar um pouco com amolador e argila refratária.

O próximo item será a instalação da resistência e termostato (sensores da unidade de controle). Dois queimadores de gás ou elementos elétricos são fixados ao corpo do forno. Os queimadores são instalados por baixo e por cima. Aquecedores elétricos são fixos dependendo de sua configuração. O fio é enrolado em uma espiral, os SHADES são colocados nas laterais, e se você precisar de um calor de 1500 ° C ou mais, no chão e na abóbada. O terreno é fornecido sem falha, a fim de evitar o choque do funcionário.Os aquecedores são então fechados com um invólucro de aço, no qual é feito um orifício para uma válvula de ar.

O isolamento térmico é aplicado ao revestimento externo tão firmemente quanto possível à sua superfície. A melhor opção hoje é considerada lã de basalto em rolos. Para fechar a câmara com segurança suficiente, uma camada de 20 mm é suficiente. O isolamento térmico pode ser fixado com fita de alumínio ou fio de cobre enrolado em voltas frequentes. A estrutura acabada é colocada na caixa se esse modelo de fogão for escolhido.

A penúltima etapa antes de instalar os eletrônicos é fazer a tampa.

Sequência do processo:

- Montagem, fixação e ajuste de casas de botão. São usados dispositivos de travamento por parafuso ou cunha.

- Os tijolos fireclay são pegos e cortados no tamanho certo. As bordas são costuradas para garantir o fechamento da tampa.

- Uma argamassa é preparada com argila, areia e cimento na proporção de 1: 3: 1. É aplicado na porta, o tijolo é pressionado com força, a opressão é colocada em cima.

- Após a secagem, a tampa é pendurada no lugar e as juntas são seladas. É utilizado silicone resistente ao calor, aplicado em todo o perímetro da janela.

O dispositivo pode ser usado em 2-3 horas.

A configuração mais simples para uma mufla de cerâmica é uma combinação de uma placa de aquecimento de alto desempenho e cerâmica médica. Chamotte deve ser colocado sob o recipiente para garantir uma distribuição uniforme do aquecimento. A energia é regulada pelo dispositivo de ladrilho padrão.

Engenharia segura

Uma mufla é um dispositivo potencialmente perigoso que requer as seguintes medidas de segurança:

- as curvas não devem se tocar, caso contrário, ocorrerá um curto-circuito;

- para massa, você pode usar argila ou silicone resistente ao calor;

- as alças devem ser feitas de plástico dielétrico.

Ao trabalhar com o fogão, use ventilação eficaz.