As unidades de aquecimento podem aquecer o edifício por muito tempo após um abastecimento de combustível. Quatro a cinco quilos de lenha não queimam, mas fumegam e emitem gás, que adicionalmente queima e fornece calor. Os proprietários constroem com as próprias mãos um recuperador de calor, desenhos do modelo mais eficaz podem ser encontrados na Internet, encomendados por especialistas na instalação de equipamentos de aquecimento.

- Descrição e tipos de fornos de longa queima

- Forno clássico

- Forno de eixo

- Fornalha

- Fornos de geração de gás

- Características de design e princípio de operação

- Materiais e ferramentas

- Cálculo de parâmetros básicos

- Tamanho do forno

- Espessura do material

- Parâmetros de panqueca de aço

- Parâmetros do tubo de saída

- Dimensões do tubo de abastecimento de ar

- Preparação para o trabalho

- Forno faça você mesmo

- Fogão Bubafonya de botija de gás

- Forno de tijolos de queima longa

- Como atualizar o forno

- Modernização do forno "bubafonya"

- Modernização de forno de tijolos

- Características de operação

Descrição e tipos de fornos de longa queima

A unidade é conveniente de usar, porque após o carregamento, você não pode abrir o forno por um longo tempo. No processo de queima de madeira ou carvão, é liberado gás combustível, que é coletado na câmara, onde se queima e libera energia.

Esses dispositivos são usados em casas particulares, chalés de verão, garagens, empresas.

Em termos de funcionalidade, os fogões são divididos em equipamentos para aquecimento, cozimento, opções combinadas são utilizadas. O material é metal, ferro fundido, tijolo. Para uso durante todo o ano, é melhor escolher uma lareira de tijolos de ação combinada. Um fogão caseiro de bubafonya com botija de gás seria uma boa opção.

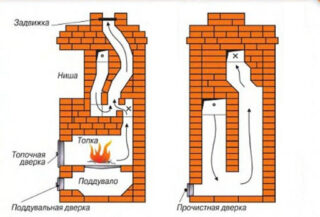

Forno clássico

O projeto complexo pressupõe a presença de uma câmara de combustão interna de carvão. Está equipado com uma câmara ligada à coifa para a pós-combustão dos gases emitidos.

O combustível é inflamado por baixo, os gases entram no sino e queimam. O clássico se manifesta em empurrar gases combustíveis através de uma massa de combustível para uma câmara onde o ar é fornecido. Esses tipos incluem fogões: buleryan, fogão de Butakov.

Forno de eixo

A composição inclui:

- kokoshnik para carregar a carga, exaustão de gases;

- eixo do forno;

- cornetim;

- lança para abastecimento de gás.

O equipamento possui alto índice de eficiência e grande produtividade.

Fornalha

Nele, o combustível é aceso de cima, o fogo move-se para baixo. O ar é fornecido sob a camada queimada por meio de canais especiais. O design simples e eficaz é desenvolvido em uma variedade de modelos fáceis de fazer com as suas próprias mãos.

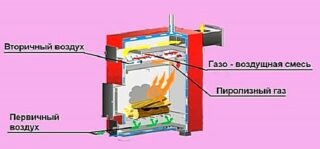

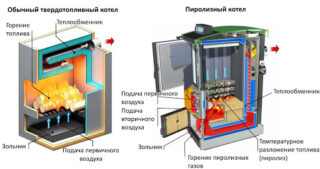

Fornos de geração de gás

Proporciona combustão lenta de gases separados com base na pirólise. A lenha queima sob a influência do calor e de uma pequena quantidade de oxigênio, e gases inflamáveis são emitidos. A unidade deve ter um trocador de calor. Adequado para aquecimento com um ou dois circuitos.

Características de design e princípio de operação

As vantagens do equipamento são alta eficiência, falta de automação complexa, independência energética, segurança em comparação com caldeiras a gás e combustível líquido. As unidades de pirólise fornecem um valor útil de 90%. Os fornos de longa queima apresentam um resultado de 75 a 80% devido à interação do corpo com as tubulações de água do trocador de calor.

A desvantagem é o alto custo das unidades acabadas.

O combustível de madeira é colocado na fornalha, que queima rapidamente.É necessário um período de combustão intensa (1 hora) para aquecer a caldeira, chaminé. Em seguida, o fogão é carregado até o topo com combustível, a porta é bem fechada, a válvula de gaveta é fechada para minimizar o suprimento de ar e a tiragem. Nessas condições, uma boa combustão é garantida com a liberação de gás inflamável.

Um fogão inteligente funciona com carvão ou carvão marrom, turfa, você pode usar lenha de várias espécies e resíduos do processamento de madeira. Grânulos e briquetes são feitos de serragem, aparas. Eles usam tipos modernos na forma de paletes e eurowoods. Existem caldeiras convertidas para combustível líquido.

Materiais e ferramentas

Eles usam barris de ferro, cilindros de gás (50 - 100 l). O canal de alimentação de ar é feito de um tubo de aço, o canal de exaustão de fumaça é feito de ferro ou cerâmica. Para a tampa, use chapa de aço 3 - 5 mm. Prepare a porta e as dobradiças para isso. O circuito da água é feito de chapa de ferro e dois tubos roscados.

Para o trabalho, você precisa de solda, esmeril, furadeira, lima, martelo, bigorna, ferramenta de medição.

Cálculo de parâmetros básicos

Os indicadores são escolhidos para o uso eficaz da área de carregamento de lenha, câmara de coleta de cinzas. Os parâmetros determinam que a área de pós-combustão dos gases liberados funcione de maneira eficaz. A espessura correta do metal é selecionada para o caso, a fim de estender a vida útil.

Tamanho do forno

A altura do forno é feita no máximo 1,0 m, o tempo de operação do equipamento depende deste indicador. É inconveniente carregar briquetes em uma estrutura alta, não oferece tração efetiva, a combustão se extingue.

O diâmetro é selecionado seguindo uma relação de proporcionalidade de 1: 3 a 1: 5 (altura, seção, respectivamente). Uma fornalha com um diâmetro de cerca de 0,3 m funciona perfeitamente, mas câmaras estreitas não são recomendadas, pois o ar delas é aspirado para dentro do tubo, o que reduz a potência do produto caseiro.

Espessura do material

O critério é importante, já que o metal fino do case queimará mais rápido. Escolha aço para as paredes do forno com espessura não inferior a 5 mm. Este parâmetro é especialmente importante para a versão com caldeira com trocador de calor de água.

Paredes finas de até 5 mm contribuem para uma perda de potência, uma queda na temperatura e uma diminuição na intensidade da pós-combustão do gás. Como resultado, a geração de calor diminui.

Parâmetros de panqueca de aço

O elemento de ferro serve simultaneamente como divisória e plataforma de aquecimento para a ignição dos gases de pirólise. O tamanho ideal é quando a lacuna da borda externa à superfície interna da unidade é de 5% do diâmetro total.

Parâmetros do tubo de saída

Mais frequentemente, eles são feitos de um tubo de aço com seção transversal circular para a remoção dos produtos da combustão de combustíveis e gases, e a remoção de condensado. Evite usar seções quadradas para reduzir o acúmulo de fuligem.

O diâmetro do tubo de saída é medido no nível de 80 - 100 mm.

Dimensões do tubo de abastecimento de ar

Para um projeto de fogão caseiro, é usado um tubo de metal, cujo diâmetro excede 50 mm. Na maioria das vezes eles colocam 70 - 80 mm. O tubo é soldado no meio do círculo de aço, combinando com seu orifício. Como resultado, é obtido um elemento, que é chamado de pistão.

Preparação para o trabalho

Pré-corte de peças de ferro de acordo com o esboço, prepare os detalhes das alças, grelhas. Um suporte é feito de tijolo, cuja seção é 30 cm maior que o corpo. Um forro de metal é feito soldando cantos ou hastes ao cilindro.

O recuperador não está colocado a menos de 1,0 m da parede, tendo em consideração a necessidade de isolamento térmico da caixa.

Forno faça você mesmo

Use qualquer recipiente de aço com a espessura de parede necessária. O metal é usado com mais frequência, às vezes os artesãos constroem fornos de tijolos. As estruturas de ferro têm a vantagem de poderem ser reorganizadas conforme necessário.

Fogão Bubafonya de botija de gás

A parte superior do recipiente é cortada com uma trituradora no ponto onde as paredes do cilindro são arredondadas, a parte é usada como cobertura. Uma tira de ferro é soldada ao corte para sua estabilidade.

Para o pistão de pressão, é feito um círculo em aço para que ele possa passar dentro do cilindro, um orifício de 5 cm é feito no meio e o tubo de ar de alimentação é soldado ao orifício. Um canal é soldado no lado reverso transversalmente. Na parte superior é instalada uma chaminé e na lateral as costuras cortadas são limpas com uma esmerilhadeira. Um fogão de longa queima do tipo faça-você-mesmo com um cilindro de gás está pronto.

Forno de tijolos de queima longa

Tal forno parece o mais vantajoso, mas requer muito trabalho durante a construção e mais tempo.

Independentemente da base da casa constrói-se uma base sólida, as suas dimensões ultrapassam as dimensões do recuperador em 20 cm de cada lado. Uma cama de areia e cascalho é feita sob a sola, uma camada de material de cobertura é colocada.

Após a concretagem, é possível colocar o forno por 28 dias. O topo da fundação é isolado da alvenaria com material de cobertura em 3 camadas, um revestimento resistente ao calor de amianto e materiais vitrocerâmicos é colocado.

O layout dos tijolos em cada linha é necessário para garantir o funcionamento eficaz da estrutura. Os desenhos de pedidos podem ser encontrados na Internet, onde é indicado o método de colocação de cada camada.

Os gases internos se movem não apenas na vertical, mas também na horizontal. A colocação correta das linhas aumenta o plano de contato entre a fumaça e os tijolos e aumenta o retorno da energia térmica.

Como melhorar o forno

A modernização tem a ver com usabilidade. Um fogão de ferro pesa muito (150 - 160 kg), e para limpá-lo das cinzas deve ser virado. A melhoria consiste na instalação de portas para retirar os resíduos da combustão.

Modernização do forno "bubafonya"

A peculiaridade do conjunto é a ausência de folgas e estanques, portanto, na hora de instalar as portas deve-se fazer o isolamento. Primeiro, os lados de ferro são soldados na abertura e, em seguida, vedações resistentes ao calor são usadas.

As seções cruciformes do canal sob a base do pistão são substituídas por placas de metal para melhorar o fluxo de ar. Portanto, o fluxo não girará, mas será distribuído ritmicamente na câmara do forno.

Modernização de forno de tijolos

Um fogão triangular é feito para ser instalado no canto da sala. Menos tijolos serão gastos em alvenaria, o que economizará o dinheiro do proprietário.

A segunda opção é instalar uma aba divisória para alternar entre o uso no verão e no inverno.

Características de operação

Reduza a quantidade de ar fornecida para reduzir a taxa de queima da madeira. A condensação pode ser evitada fazendo menos voltas no duto da chaminé.

O teor de umidade do combustível carregado não deve exceder 25%. Não abra a porta durante a combustão para manter o monóxido de carbono fora da sala.

Duas vezes por mês é necessário aquecer a unidade no modo máximo para queimar os depósitos de escória nas paredes internas. A eficiência do fogão será maior se você usar lenha de grande porte.

Forno frio e bem feito, e tudo está correto

Mas e os fogões aprovados por Gosstroy? E os fornos Grum-Grzhimailo? Afinal, antes da gaseificação, as pessoas viviam com fogões e não existia esse problema com o aquecimento.

o forno esta otimo