Qualquer um, até mesmo um mestre novato, pode fazer portões giratórios de metal para uma garagem com as próprias mãos. Com a abordagem certa, um projeto caseiro não cederá em funcionalidade às opções de fábrica prontas para um tipo seccional ou de elevação.

Vantagens e desvantagens de tubos perfilados

O tubo de perfil tem as seguintes vantagens:

- Variabilidade da simulação. Em casa, você pode fazer uma tela do tipo moldura com subsequente revestimento com uma folha de ferro ou uma estrutura de moldura preenchida com painéis.

- Dispositivo simples. Sem montagens complexas, a capacidade de projetar, montar e instalar sozinho.

- Flexão e resistência ao impacto suficientes. A abertura de um portão a partir de um perfil retangular só é possível com equipamentos de bateria potentes.

- Possibilidade de arranjar um postigo. Esta opção nem sempre está disponível para produtos do tipo levantamento.

Desvantagens dos produtos de um cachimbo profissional:

- Tendência a deformar. Os designs de perfis são mais flexíveis do que os circulares.

- A necessidade de experiência em projeto, conformidade com a precisão de marcação e montagem. O erro permitido é de 2 mm.

- É preciso muito espaço livre em frente à garagem para abrir totalmente as portas de entrada e saída. Dificuldades em limpar a neve da área.

As desvantagens não são críticas, portanto, um número crescente de motoristas está fazendo portas de garagem com tubos de perfil com as próprias mãos.

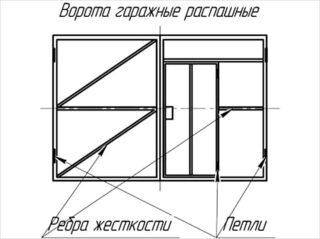

Desenhos e cálculos

Existem modificações do tipo de estore ou equipar uma das folhas com um postigo de porta. A segunda opção é mais conveniente, mais prática, mas mais complicada na execução, além de custos adicionais para metal. Aqui você precisa olhar de um ponto de vista prático. Se a garagem destina-se apenas ao estacionamento de um carro, não faz sentido desperdiçar energia, tempo e dinheiro numa opção que não será utilizada. É outra questão quando a sala serve como oficina ao mesmo tempo ou é equipada com um local para descanso.

A distância mínima é de 50 cm entre a largura da abertura e o veículo. Melhor mais para segurança, comodidade e para o futuro, se um carro maior aparecer.

A altura para um carro de passageiros é de 200 cm e para um SUV - 250 cm.

Para evitar o enviesamento das faixas, travas verticais devem ser fornecidas na parte superior e inferior das telas. Essas peças também irão garantir um encaixe perfeito das estruturas entre si. Em qualquer caso, existe sempre um espaço entre as folhas, postigos e aberturas. Para se manter aquecido, proteger o prédio da umidade, insetos e correntes de ar, você precisa usar um selante.

O resultado das medições, cálculos e reflexões é um desenho detalhado. Com base neste documento, é feito o cálculo dos materiais, a preparação das ferramentas e um plano de trabalho passo a passo.

Materiais e ferramentas necessários

Para fazer portas giratórias de garagem de metal com as próprias mãos, existe um arsenal suficiente de equipamentos que todo motorista possui.

Lista de ferramentas:

- perfurador;

- Búlgaro;

- máquina de solda;

- furadeira elétrica;

- Chave de fenda;

- chaves de fenda;

- chaves inglesas;

- escova de metal;

- pincel;

- roleta;

- nível;

- quadrado.

Materiais:

- tubo de canto ou perfilado 40x40 mm para o quadro das persianas e postigos;

- parafusos e porcas;

- canal para a criação de um quadro;

- parafusos de ancoragem;

- isolamento;

- Cola;

- primer anticorrosivo;

- tinta acrílica.

Para garantir sua própria segurança, você deve usar máscara, respirador, óculos de proteção e luvas grossas.

Recomenda-se comprar materiais com uma margem de 10-15% com base em erros, danos durante o transporte, possíveis atualizações ao longo do caminho.

O isolamento é necessário se a garagem for construída com tijolos, blocos de espuma ou folhas perfiladas com isolamento térmico interno. Os vãos entre os perfis podem ser preenchidos com espuma, lã mineral ou espuma de poliuretano.

Instruções passo a passo para fazer um portão

O primeiro passo é fazer uma moldura de caixilho. Esta etapa pode ser desprezada se a garagem for construída com tubos perfilados, quando postes verticais e travessas horizontais podem ser usados como base para a fixação.

Sequência de montagem da estrutura:

- Corte o perfil no tamanho certo.

- Faça ranhuras nas paredes.

- Faça furos, fixe o canal com âncoras.

- Verifique as dimensões da caixa verticalmente, horizontalmente e diagonalmente.

- Solde os cantos da moldura.

É aconselhável reforçar os cantos internos com jumpers. Isso evitará que a caixa se incline e não permitirá que as costuras se dispersem da carga.

Então você deve começar a montar as faixas. Primeiro, você precisa preparar uma base plana, que exceda o tamanho das telas na área. Você pode usar uma almofada de concreto ou várias folhas de amianto.

Em seguida, você precisa realizar as seguintes ações:

- Aplicar com giz de acordo com os contornos do futuro produto.

- Serrar e colocar as peças de trabalho no local.

- Alinhe os perfis, segure-os pelos cantos.

- Meça novamente, execute o alinhamento final.

- Fixe os cantos com uma costura contínua. É necessário soldar gradativamente, evitando o forte superaquecimento do ferro, que pode levar a altas temperaturas.

- Instale jumpers. Para obter uma rigidez suficiente, é feita uma distância de 50-60 cm entre os fragmentos horizontais e verticais, sendo melhor ajustá-la ao formato do isolamento.

- Soldando a folha externa. Sua espessura deve ser de 2-3 mm. O revestimento é fixado com pontos de solda no interior das faixas.

A próxima etapa é soldar as dobradiças. Melhor se concentrar em modelos de rolamentos internos. Os produtos do tipo articulado são mais baratos, mas mais difíceis de operar. A umidade e a sujeira entram neles, no inverno podem congelar e funcionar somente após o aquecimento. Você precisa cozinhar com muito cuidado, fazendo uma pausa para resfriamento após cada ponto de contato. Não devem ser feitas costuras longas e contínuas, pois isso pode causar deformações no produto e queimar a graxa. Melhor ainda, aparafuse as dobradiças com parafusos, agarrando-as pela cabeça com solda a ponto.

Como resultado, as lacunas devem permanecer dentro de 5 mm da parte inferior, 2 mm da parte superior e 4 mm entre as telas.

Outras ações devem ser realizadas após o portão ser pendurado nas dobradiças. É melhor colar o isolamento na parte interna do revestimento para não violar sua integridade. Se a espuma e a espuma não exigirem isolamento, a lã mineral deve ser selada com polietileno ou uma membrana. É melhor embainhá-los por dentro com material leve, mas durável. A chapa galvanizada é uma excelente solução. Depois de limpar as superfícies de sujeira, ferrugem e incrustações, elas são tratadas com um primer e pintadas. Aplicar pelo menos três camadas de líquido com pincel, rolo ou pistola.

Para travas aéreas, as alças são soldadas em escoras horizontais.As fechaduras internas são instaladas principalmente no postigo e os parafusos superiores são instalados nas faixas a partir do interior nas partes superior e inferior da estrutura.