O isolamento térmico eficaz de estruturas de edifícios é um dos pré-requisitos para manter um clima confortável em edifícios residenciais. Muitas tecnologias são conhecidas e envolvem o uso de uma ampla variedade de materiais de isolamento para esses fins. É possível lidar com essa tarefa com sucesso se substâncias de alta tecnologia com uma alta taxa de isolamento térmico forem usadas. Um desses materiais é o concreto de madeira.

Características de desempenho

A produção em série de blocos de concreto de madeira é baseada no uso de um ligante especial - cimento Portland grau M400 ou M500. Além disso, a mistura inclui massa para madeira (lascas ou serragem), cuja proporção chega a 90%. Para sua mineralização, um pouco de sulfato de cálcio ou alumínio é adicionado à solução preparada.

Essas substâncias aceleram os processos de endurecimento da argamassa de cimento-madeira. Assim, a madeira fragmentada ocupa quase 90 por cento do material de isolamento obtido. Portanto, os blocos de arbolita em suas características de isolamento térmico lembram mais a madeira do que o concreto.

Vantagens e desvantagens

As vantagens desta classe de material de isolamento incluem:

- baixa condutividade térmica, o que permite economizar no material de construção usado;

- indicadores de alta resistência;

- boas características de isolamento acústico;

- peso leve e facilidade de instalação;

- Amizade ambiental.

Em termos de características de resistência, este isolamento se assemelha a blocos de construção à base de espuma e substâncias gasosas. Por causa da madeira incluída em sua composição, a arbolita é mais plástica. Com cargas significativas, não trinca, apenas deforma, o que é uma vantagem indiscutível em relação a outros materiais.

Entre as desvantagens dos aquecedores desta classe são observadas:

- a impossibilidade de equipá-los com um poderoso cinto de reforço e pisos;

- inflamabilidade - com contato prolongado com o fogo, é carbonizado e deformado;

- alto nível de higroscopicidade - o material absorve até 80 por cento de umidade por volume.

A água que se acumula nos poros congela no inverno, após o qual os blocos se deformam e se desfazem.

Materiais e equipamentos para fabricação

Para fazer concreto de madeira com suas próprias mãos, você precisará dos seguintes equipamentos e consumíveis:

- dispositivo para cortar madeira em bruto (cortador de aparas de madeira);

- recipientes para aparas e cimento;

- recipientes para carregar produtos químicos e água;

- formas para verter a composição líquida;

- câmara de secagem;

- placas de madeira;

- produtos químicos e aditivos adstringentes;

Os componentes e equipamentos listados são suficientes para começar a produzir blocos de concreto de madeira com as próprias mãos em volumes significativos.

Tecnologia de fabricação de blocos

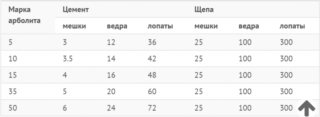

A produção independente de placas de concreto de madeira de acordo com o plano tecnológico começa com o corte das aparas de madeira bruta, após o que é permitido deitar na mistura com reagentes químicos.Lascas de madeira são cortadas exatamente em sua forma bruta, o que lhes permite dar a forma desejada e, então, fornecer a capacidade de remover a seiva da árvore. A produção de concreto de madeira é estritamente normalizada, de modo que um metro cúbico de matéria-prima exigirá:

- 8-10 kg de produtos químicos;

- 250 kg de cimento;

- 250 kg de aparas de madeira bruta.

No amassamento, os cavacos são umedecidos de forma que não haja liberação de umidade, e a própria matéria-prima é recoberta com uma camada de cimento que une os fragmentos entre si. A compactação subsequente obstruirá os poros dos blocos moldados, o que dará à estrutura acabada a densidade desejada.

Conformidade com receitas químicas

Em blocos fabricados corretamente, a proporção dos componentes é definida com muita precisão e não pode diferir muito da norma. Isso diz respeito principalmente ao cimento e aos aditivos químicos que determinam a qualidade da composição resultante. Para este efeito, os açúcares são retirados da madeira pela mistura com os seguintes reagentes:

- sulfato de alumínio;

- cloreto de cálcio;

- silicato de sódio (seu outro nome é "vidro líquido");

- cal apagada.

Como resultado do tratamento com reagentes, os poros da madeira são preenchidos com esses compostos, excluindo a possibilidade de absorção de água.

Ingredientes orgânicos

A função de um filler orgânico, além das aparas de madeira, é freqüentemente desempenhada por estruturas vegetais, cuja trituração resulta em fragmentos em forma de agulha. Nesta capacidade, os seguintes são freqüentemente usados:

- poda de galhos;

- galhos de madeira;

- ramos juntamente com folhas.

Para manter as proporções necessárias para a fabricação de concreto de madeira em casa, costuma-se usar palha, feno e serragem, que são adicionados nas quantidades necessárias.

Condições de fabricação

Ao fazer blocos, a solução é despejada em moldes pré-preparados à mão usando uma pá e um balde comum. O compactador para a mistura derramada é feito de uma barra de tamanho adequado e é usado apenas quando o recipiente é preenchido com uma composição com uma pequena lâmina. Não compactar a argamassa após a formação de cada camada seguinte. Este método de empilhamento permite obter uma mistura homogênea de alta qualidade.

A compactação de formas ainda não totalmente concluídas para concreto de madeira é inaceitável, pois isso leva à delimitação das camadas e baixa adesão. Após a conclusão das operações, a mistura preparada é deixada repousar no molde por 2 a 3 dias. Além disso, a cofragem é desmontada, os blocos acabados são colocados ao ar livre para secagem. Se houver fundos disponíveis, podem ser adquiridos equipamentos de vibração caros que permitem que o material seja compactado diretamente nos moldes.

O objetivo dos blocos de concreto de madeira

Dependendo da área de uso nos canteiros de obras, os blocos de madeira e concreto são divididos em dois tipos - isolantes térmicos e módulos estruturais. De acordo com a classificação aceita, a característica definidora é o indicador de densidade do material. Na construção de paredes estruturais de edifícios, por exemplo, não é permitido o uso de blocos com densidade inferior a 500 quilos por metro cúbico. Amostras com valores mais baixos são adequadas apenas para isolamento térmico de paredes externas em casas com estruturas de suporte de carga que recebem a carga de elementos de piso e telhado.

O material estrutural desta classe é usado na construção privada para a construção de edifícios baixos. Além disso, uma grande variedade de blocos em bruto de várias formas e tamanhos são feitos a partir dele. Em alguns países, blocos de concreto de madeira são usados na construção de instalações industriais e edifícios residenciais de vários andares. Vários fabricantes os usam para fazer fundações para pequenas estruturas, como garagens ou prédios de serviços públicos.Além disso, a mistura de concreto de madeira é freqüentemente usada para isolar edifícios com estrutura e preencher as paredes de poços de madeira ou concreto armado.