A soldagem de tubos de aquecimento é o principal método de montagem de comunicações domésticas e industriais. As ligações deste tipo não requerem qualquer tipo de manutenção, como juntas coladas ou roscadas, mas estão sujeitas a esforços térmicos e mecânicos constantes. Com base nisso, você precisa selecionar cuidadosamente as ferramentas, materiais e observar cuidadosamente a tecnologia de soldagem. A violação das regras de junção de metal leva ao aparecimento de fissuras e ao desenvolvimento de corrosão. Se você planeja fazer este procedimento sozinho, deve descobrir quais métodos são usados para soldar o aquecimento, bem como técnicas profissionais para obter um resultado de alta qualidade e durabilidade.

Conjunto de ferramentas e equipamentos

A soldagem de tubos de aquecimento com soldagem elétrica começa com a fase preparatória:

- Preparação do mestre. É necessário equipar adequadamente o local de trabalho, garantir o cumprimento das medidas de segurança, se necessário, reler as instruções de manuseio de equipamentos e materiais. Para soldar tubos com solda elétrica, serão necessários dispositivos de proteção. Inclui um fato especial à prova de fogo (calças, casaco, chapéu com libré), máscara, sapatos e leggings. Você precisa cuidar de uma boa ventilação.

- Preparação de ferramentas e materiais. Atenção deve ser dada a cada pequeno detalhe, pois disso depende a comodidade do trabalho e a qualidade do resultado final.

Para soldar o aquecimento, você precisa das seguintes ferramentas e dispositivos:

- máquina de solda com suporte sobressalente;

- moedor com discos de corte e moagem;

- escova de metal;

- lixa de diferentes tamanhos de grão;

- um martelo;

- estoque de eletrodos;

- vice;

- braçadeiras;

- chapas de aço ou cimento-amianto para proteger as paredes de quedas de metal e fuligem;

- uma lona para cobrir o piso.

Antes de soldar tubos com soldagem elétrica, é necessário verificar a conformidade dos cabos, tomadas e máquinas na blindagem com os indicadores do aparelho preparado. Eles têm que ser potentes o suficiente para suportar as cargas pesadas que até os equipamentos domésticos impõem.

Tecnologia de soldagem de tubos de plástico

O polipropileno está gradativamente substituindo o aço, pois apresenta uma série de características positivas a um custo relativamente baixo. A tubulação de plástico é projetada para alta pressão, leve, paredes internas lisas e excelente aparência. Mas o oleoduto executará suas funções com eficácia se todas as juntas forem fortes e firmes. Deve-se ter em mente que quando a água quente passa com uma temperatura de mais de 110 graus, o polímero torna-se macio e começa a aumentar de tamanho. Portanto, para a instalação de aquecimento, apenas produtos reforçados com fibra de vidro ou folha de alumínio são usados.

Um ferro de solda especial é usado para unir os elos. O dispositivo é dupla face, em uma das bordas há bicos para o externo, e na outra - para aquecimento interno das peças unidas.

Para conectá-los, os seguintes acessórios são usados:

- acoplamentos;

- adaptadores;

- cantos;

- tees;

- cruzes;

- flanges roscadas para conexão à bateria de aquecimento.

Ao soldar comunicações de polipropileno, o princípio de difusão sob a influência do calor é usado.As bordas dos elos adjacentes derretem, a substância se mistura e forma um composto monolítico.

O processo de soldagem de peças poliméricas é realizado de acordo com o seguinte método:

- Elaboração de um diagrama de tubulação para o sistema de aquecimento.

- Serrar peças de trabalho de um determinado comprimento. A correção é feita para a quantidade de imersão dos tubos nos orifícios dos acessórios e as dimensões dos próprios acessórios.

- Aqueça o ferro de solda até que o indicador verde acenda. Esta é a evidência de que a montagem pode começar.

- Fixação de peças ao dispositivo nos tubos ramificados do diâmetro correspondente. Devem ser aquecidos de acordo com as indicações da tabela com a qual o equipamento está completo.

- Conexão de tubos e conexões. Isso é feito estritamente em uma direção, até que a parte interna encoste na guia de travamento na conexão. Você não pode girar os produtos, movê-los para frente e para trás. A correção para o ângulo da junta é permitida.

- Resfriamento. É necessário manter a articulação em posição estática pelo tempo prescrito nas instruções do dispositivo. Só então a montagem pode continuar.

Ao contrário dos tubos de metal, os tubos de polímero precisam de suporte para terças verticais e horizontais. A cada 100-150 cm são fixados às paredes com pinças espaçadoras de plástico. Após a montagem, as comunicações de polipropileno não precisam de acabamento adicional e manutenção subsequente.

Tecnologia de soldagem de tubos de metal

Para que a conexão seja forte e firme, é necessário preparar as peças do sistema antes da instalação. É necessário verificar a regularidade das arestas, chanfrar e retificar o metal a uma distância de 10 mm do corte. Depois disso, é necessário tratar os locais limpos com solvente para desengordurá-los.

Para soldar tubos para vários fins, eletrodos com a seguinte composição de revestimento são usados:

- ácido rutílico (RA) - para a instalação de abastecimento de água quente e fria no setor público;

- rutilo (RR) - para a montagem de sistemas de aquecimento operando em alta pressão;

- rutilo celulose (RC) - utilizado em estruturas que requerem alta confiabilidade de articulações;

- universal (B) - para a montagem de todos os tipos de dutos no setor residencial e na produção.

Você pode cozinhar cachimbos de metal usando as seguintes tecnologias:

- Soldagem elétrica. É realizado manualmente ou por meio de máquina. O princípio de funcionamento é baseado na criação de um arco eletrônico que ocorre durante um curto-circuito. Este processo é acompanhado pela liberação de uma grande quantidade de calor, fazendo com que o metal derreta. Eletrodos consumíveis ou não consumíveis são usados para criar uma costura.

- Soldagem a gás. As juntas da tubulação fundem-se sob a influência do gás em combustão, simultaneamente à imposição de um metal sobre ele, que atua como um acoplamento. Forma-se uma junta monolítica, que apresenta uma estrutura homogênea com partes adjacentes.

- Soldagem a frio. Este método é usado ao instalar tubulações de baixa pressão ou repará-las em locais de difícil acesso. A essência do método consiste em envolver uma bandagem impregnada com um adesivo de secagem rápida ao redor da batida.

A escolha da opção está correta se corresponder às características do sistema e às características do refrigerante.

Classificação de soldas

A junta pode ser soldada de diferentes maneiras com base nas características do projeto e na espessura do metal que está sendo processado.

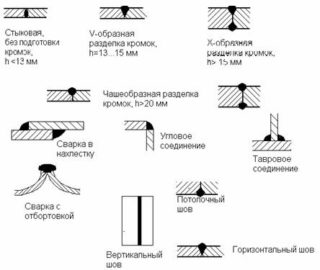

Existe essa classificação de soldas:

- Na aparência, são planos (normais), enfraquecidos (côncavos) e reforçados (convexos).

- Por comprimento - sólido (contínuo, fechado), descontínuo (pontos, segmentos). Em termos de comprimento, as costuras são subdivididas em curtas (até 25 cm), médias (26-100 cm) e longas (mais de 101 cm).

- Na execução - horizontal (nas seções verticais), vertical (nas vigas horizontais), teto (quando a junta é feita por baixo), inferior (eletrodo no topo da costura).

- De acordo com a força efetiva - flanco (ao longo do eixo), frontal (ao longo do eixo), oblíquo (transversal), combinado (combinação de tipos).

- Pelo número de camadas e passagens - camada única (uma passagem) e multicamadas (várias passagens).

Com a instalação correta do sistema de aquecimento, todas as costuras listadas podem ser realizadas. Se necessário, a soldagem também é realizada no interior dos tubos.

Os principais tipos de juntas soldadas

De acordo com sua localização no espaço, as costuras são divididas nos seguintes tipos:

- angular - as partes estão em ângulo;

- Em forma de T - conexão da extremidade e lateral dos elementos;

- butt - os tubos são conectados em um plano;

- sobreposição - as partes são sobrepostas umas às outras;

- fim - adjacente às superfícies laterais dos fragmentos.

No decorrer do trabalho, o mestre escolhe o mais conveniente para si e correspondente às condições técnicas do método de soldagem das peças.