O tradicional fogão tipo sauna russa, acionado com lenha comum, possui diversos designs e desempenhos diferenciados. Pode ser feito de tijolos ou soldado de estruturas grossas de aço / ferro fundido. Além do tipo de material utilizado, na escolha do projeto do forno, deve-se atentar para a sua produção de calor (potência).

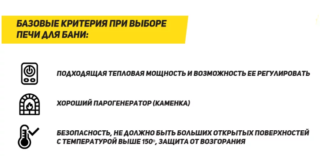

Requisitos básicos para a escolha de um fogão para o banho

Antes de escolher a amostra desejada do dispositivo do forno, você precisará se familiarizar com as condições básicas para seu funcionamento eficaz. Os seguintes requisitos são impostos a uma sauna a lenha:

- deve aquecer o ar na sala de vapor para 40-50 graus na zona inferior com um aumento gradual do calor até 80 graus abaixo do teto;

- requer rápido aquecimento de pedras a uma alta temperatura e mantê-la no mesmo nível;

- o projeto deve excluir a possibilidade de penetração de fumaça e monóxido de carbono na própria sala de vapor.

Os requisitos adicionais para a escolha de uma sauna a lenha ficam a critério do proprietário. Alguém pode querer um fogão de sauna de metal para aquecer o ambiente e armazenar grandes quantidades de água quente.

Determinação da potência do forno

- dimensões e layout da sala de vapor;

- volumes de água aquecida no tanque;

- características do sistema de chaminé.

Com base nisso, também é determinado o número total de pessoas que podem realizar procedimentos de banho ao mesmo tempo.

O indicador de energia deve ser ideal para cada caso. Na fase de seleção pelos usuários, um erro típico é cometido quando um aquecedor é comprado com um excedente de reserva de energia. Presume-se que isso irá reduzir o tempo de aquecimento da sala de vapor, mas um novo aumento de potência não é mais possível. Tendo atingido o limite, os fogões de sauna a lenha mudam para um modo de operação estável. Como resultado, o ar fica quente e as pedras não são aquecidas. Não faz sentido espirrar água sobre eles - não haverá vapor algum, ou muito pouco.

Materiais utilizados

O aquecedor ou fogão da sauna é feito dos seguintes materiais:

- ferro fundido simples;

- tarugos de aço;

- tijolo (lareira ou vermelho).

A vida útil da estrutura selecionada depende da qualidade da matéria-prima. Os mais duráveis são os fogões modernos feitos à base de aço cromado. As unidades de aço garantem um bom aquecimento, excluindo a queima de oxigênio na sala de vapor. Os melhores exemplos de produtos são produzidos pelas empresas finlandesas Helo e Harvia.

Equipamentos de banho com fornalha de ferro fundido não são fáceis de encontrar, embora a qualidade do material de origem seja considerada boa. Entre as amostras de fábrica, merece destaque o "Sudarushka M" do fabricante nacional "Inzhkomtsentr".

Os fogões de tijolo são considerados um tributo à tradição e são construídos na condição de uma alvenaria confiável. Fogões de tijolo têm suas desvantagens, incluindo muitas nuances:

- a complexidade da construção pela falta de fogões profissionais;

- aquecimento longo (período de aquecimento);

- a necessidade de equipar uma base "poderosa".

Tudo isso leva a um aumento no custo de fazer com as próprias mãos um fogão de tijolos para banho.

Direção da modernização

É mais conveniente rastrear a melhoria dos fornos modernos nos modelos "New Russia 18 L", produzidos pelas empresas "Teplodar". O seu conjunto inclui uma chaminé de canos da conhecida empresa "Ferrum". O mesmo processo é seguido ao revisar as características da conhecida unidade Kalina.

Fornos "Rus"

Dispositivos altamente eficientes são usados para gerar vapor altamente disperso, semelhante ao banho de vapor russo. Ideal para banhos privados e saunas públicas. Existe uma grande variedade de modelos deste fabricante no mercado. Contém fornos cestos convencionais, bem como amostras com fogão e dispensador de vapor, de alta eficiência.

Os acessórios adicionais permitem equipar emparelhados com equipamentos de diferentes configurações, determinadas pelas preferências do proprietário. Os materiais dos produtos Rus foram selecionados levando em consideração a carga térmica significativa na estrutura do forno.

Fogão "Kalina"

O recuperador de calor possui uma tela transparente que aumenta visualmente o tamanho do canal de combustível. Possui uma ampla fornalha que permite observar a chama de diferentes posições. Um duto de gás de labirinto especialmente projetado fornece aquecimento rápido de uma sala de vapor com um volume de até 30 metros cúbicos e aquecimento de alta qualidade de pedras pesando até 100 kg.

Graças ao trocador de calor embutido, a água é aquecida em um tanque de metal remoto (localizado em uma sala adjacente). O aço inoxidável resistente ao calor das paredes do forno é quimicamente inerte e não está sujeito à oxidação, mantendo o oxigênio no ar.

Autoprodução

Para fazer um fogão de ferro no banho com as próprias mãos, você precisará preparar uma chapa de aço com a espessura máxima possível. Com custos limitados, é suficiente escolher chapas de aço com um tamanho padrão de cerca de 1,5-2,0 mm. Depois disso, você precisa fazer o seguinte:

- Prepare um esboço do forno, onde todos os detalhes e suas dimensões características sejam indicados.

- Calcule o número de elementos estruturais e sua área total.

- Determine a necessidade de ferro.

- Transfira as dimensões do desenho para o metal e, a seguir, corte todos os espaços em branco.

Ao cortar com uma esmerilhadeira, você precisa manter estritamente os ângulos de 90 graus e também se certificar de que as paredes laterais opostas são do mesmo tamanho. Em seguida, é selecionada uma área plana, na qual o corpo do forno é montado a partir dos blanks. Isso exigirá:

- Coloque duas peças de trabalho em ângulo nas bordas e faça várias tachas para soldar.

- Primeiro, você precisa ajustar a corrente na unidade de soldagem para que o arco não derreta o metal - então a costura ficará uniforme e forte.

- Você precisa agarrar 2-3 milímetros; 4-5 tachas são suficientes para um canto.

- É importante controlar a posição das cantoneiras, pois a costura acabada após o resfriamento conduzirá as telhas para os lados.

- Depois de alinhar sua posição, verifique com um quadrado de 90 graus.

- Da mesma forma, um segundo par de peças de trabalho para as paredes laterais são fixadas para soldagem por pontos.

- Duas metades do corpo de carbono são anexadas e soldadas para manter as juntas de 90 graus.

O resultado é uma caixa de aço para o aquecedor, à qual resta soldar o fundo e a tampa.

A estrutura do futuro forno, fechada na parte superior e inferior, tem ranhuras não cozidas, que são posteriormente soldadas com uma costura contínua.

Regras de soldagem

Ao soldar, você deve seguir as seguintes notas:

- Não é possível manter as dimensões exatas durante o agarramento e o encaixe. Isso não é assustador, porque ao soldar com uma costura contínua, eles irão se esconder e não serão perceptíveis - saliências ou desvios de lados diferentes são compensados.

- Para evitar que a tampa caia na caixa durante a infusão, um suporte redondo alto é colocado dentro dela.

- A parte inferior do aquecedor interno é uma folha de 10 mm. Isso permitirá que ele resista ao calor principal da chama, e um fundo muito fino queimará rapidamente.Depois disso, a fumaça começará a fluir para a sala de vapor.

Tendo concluído o desenho da parte superior e inferior, prossiga com a preparação dos orifícios. Primeiro, é feito um pequeno furo no fogão na parte inferior - para a fornalha.

- A caixa é colocada horizontalmente e as marcações são aplicadas no lugar certo.

- Um moedor ou máquina de solda abre um buraco para a fornalha.

- Uma porta do mesmo tamanho é cortada de uma folha de metal.

- Na parte inferior (terço) da caixa onde as pedras são colocadas, vários orifícios são feitos para tubos - seu número é selecionado conforme a necessidade. Eles são colocados a pelo menos 5 cm do defletor inferior para melhorar a tração. Uma caixa com pedras pesadas deve ser instalada neles.

- Outro orifício é soldado na parte superior - para inserir a caixa interna.

- Ao longo do perímetro do furo em 3 lados, duas placas de 4 cm de largura são fixadas à soldagem - para fortalecer a linha de corte. As primeiras 3 tiras são fixadas na superfície interna da caixa, e as restantes na parte externa da janela com mistura.

- Uma lacuna é deixada entre as placas o suficiente para inserir a caixa interna.

- Uma placa é soldada ao interior e às portas da fornalha - para reforço.

- A fornalha é isolada do cinzeiro com uma grade feita de hastes de aço com um diâmetro de 10-12 cm.

- Para a combustão completa da lenha, é necessário um melhor fluxo de ar, para que as grelhas sejam soldadas no sentido do soprador.

De acordo com o esquema de montagem, o recuperador é composto por 2 peças - interna e externa - com uma diferença de tamanho de cerca de 10 centímetros. Esta folga é necessária para a remoção dos resíduos da combustão para a chaminé. Durante a montagem, a parte interna é colocada em um invólucro externo, que no caso mais simples é preso aos tubos de escape dos fumos. Seu diâmetro é escolhido arbitrariamente, mas não muito pequeno. O tamanho deve ser suficiente para gerar uma boa tração.

Ao fazer um fogareiro caseiro com as próprias mãos, o principal é monitorar todas as juntas da estrutura, o que exclui a perda de calor e a saída dos produtos da combustão para o ambiente.