Decidido o projeto da casa, o incorporador procede à escolha do material de construção para a construção das paredes. Os blocos de poliestireno são relativamente recentemente usados ativamente na construção de baixo crescimento, embora estejam no mercado há mais de duas décadas. O motivo é o conservadorismo da indústria e a desconfiança da espuma utilizada como enchimento. Trabalhar com materiais de construção implica no conhecimento de suas características e regras de uso.

- O que é concreto de poliestireno

- Âmbito de aplicação

- Propriedades do material

- Propriedades positivas e desvantagens

- Variedades de concreto de poliestireno

- Dimensões de produtos acabados

- Métodos de fabricação

- Método de injeção

- Vibrocompressão

- Calculando o número de blocos

- Características de alvenaria e decoração

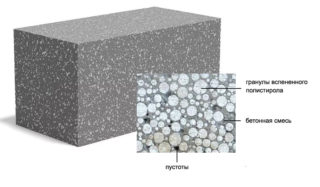

O que é concreto de poliestireno

O material de construção considerado pertence a uma classe especialmente leve de concreto com uma estrutura porosa, feito em um aglutinante de cimento e um enchimento de grânulos de poliestireno expandido.

Dependendo do grau de resistência, a proporção dos componentes muda. A areia de rio lavada ou o quartzo das pedreiras são introduzidos na composição dos produtos para a alvenaria de paredes estruturais.

Âmbito de aplicação

Os produtos devem estar em conformidade com GOST R 51263-2012. “Concreto de poliestireno. Condições técnicas ".

O documento define as características técnicas e métodos de uso de produtos monolíticos ou pré-fabricados.

Principais instruções de uso:

- ereção de paredes de suporte em construção baixa;

- isolamento de paredes externas;

- Isolamento térmico de pavimentos e tectos com placas ou por enchimento de betonilha;

- produção de lintéis para aberturas de janelas e portas;

- construção de divisórias interiores.

Na construção de paredes, o grau de resistência dos blocos deve ser levado em consideração.

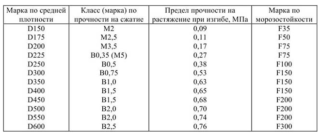

Propriedades do material

Parâmetros técnicos de produtos acabados:

- grau de densidade - de D150 a D600;

- classe de resistência à compressão - de M2 a B2.5;

- grau de resistência ao gelo - F35 - F300;

- coeficiente de condutividade térmica - 0,052-0,14 W / (m * oC).

Os blocos atingem sua força total 28 dias após a produção.

Propriedades positivas e desvantagens

Vinte anos de experiência de uso comprovaram as qualidades positivas dos blocos de plástico:

- redução dos custos de aquecimento devido à baixa condutividade térmica;

- segurança contra incêndios;

- capacidade de isolamento acústico;

- Amizade ambiental;

- o material não apodrece e não suporta a propagação do fungo;

- blocos de revestimento não requerem acabamento;

- alta velocidade de construção devido às grandes peças pré-fabricadas.

As desvantagens reveladas do concreto de poliestireno estão principalmente associadas à seleção incorreta de materiais de construção com base na resistência - as paredes não suportam a carga, encolhem e aparecem rachaduras. Os mesmos problemas são inerentes à tecnologia de fabricação errada.

Os blocos são suscetíveis à destruição com freqüentes ciclos de congelamento e descongelamento.

Para fixar estruturas pesadas em paredes, é necessário usar ferragens especializadas.

Variedades de concreto de poliestireno

O resultado positivo da construção e a durabilidade da edificação dependem diretamente da escolha correta dos materiais.

GOST identifica quatro tipos de produtos.

Isolante térmico O concreto de poliestireno é produzido com densidade média de D150 - D225 e resistência à compressão de pelo menos M2. As placas são usadas para isolar paredes de suporte de carga, tetos em calçadas frias e porões. O concreto de poliestireno líquido é derramado na forma de uma mesa nos pisos.

Isolante térmico e estrutural a variedade deve ser D250 –D350 em termos de densidade e corresponder à classe de resistência à compressão de pelo menos B0.5. Blocos, lintéis e elementos adicionais são usados para isolar paredes de suporte de carga ou construir estruturas de suporte de carga. Os lintéis suspensos são moldados em concreto de poliestireno.

De elementos cross-void eles constroem fôrmas permanentes, as quais são preenchidas com concreto armado, recebendo paredes monolíticas.

Estrutural e isolante térmico o concreto é produzido com densidade de D400 - D600 e resistência à compressão de pelo menos B1.5. Os blocos são feitos dele para paredes de suporte de edifícios de um ou dois andares, usados para a fabricação de vergas.

Dimensões de produtos acabados

GOST não estabelece as dimensões geométricas exatas de produtos de concreto de poliestireno para fabricantes.

Os tamanhos recomendados pelo documento são coletados na tabela.

| Tipo de Produto | Comprimento, mm | Largura, mm | Altura / espessura mm |

| Lajes de concreto de poliestireno | 1000–2000 | 500–600 | 50–200 |

| Blocos de parede comuns | 590–1200 | 250–400 | 295–400 |

| Elementos adicionais | 145–1200 | 250–400 | 60–200 |

| Lintéis de concreto de poliestireno | 1190–2998 | 180–300 | 115–180 |

| Blocos de janela | 595–1200 | 295–400 | 250–400 |

A linha de produtos inclui semi-blocos de meia parede.

Ao projetar e na fase de concretagem da fundação, é importante saber exatamente qual o tamanho dos produtos que a fábrica produz no canteiro de obras.

Métodos de fabricação

Os blocos de poliestireno expandido são adquiridos na fábrica ou feitos de forma independente.

O primeiro método é preferível, pois o fabricante tem a capacidade de seguir com precisão a receita da mistura. Depois de comprar o material de construção, você pode iniciar a construção imediatamente.

Se você fizer isso sozinho, terá que resistir 28 dias antes do início da colocação para obter um conjunto completo de blocos de resistência.

Na fábrica e em casa, os blocos de espuma de poliestireno são feitos de duas formas: moldagem por injeção e vibropressing.

Método de injeção

Pelo método de fundição, são obtidos produtos de baixa e média resistência, adequados apenas para a construção de paredes isolantes não resistentes.

GOST permite o uso de matérias-primas de poliestireno reciclado como enchimento. Para obtê-lo, o poliestireno é moído em máquinas especiais.

A composição da mistura para blocos de isolamento estrutural e térmico pode incluir apenas grânulos de poliestireno. As matérias-primas secundárias são proibidas nestes casos.

Além disso, o algoritmo de fabricação é o seguinte:

- O misturador é alimentado com grânulos de poliestireno, água, plastificante (látex), misturados por dois minutos.

- O cimento é introduzido na mistura, sem desligar o misturador, é misturado continuamente por 3 minutos.

- Se necessário, adicione areia na proporção correta.

- Prepare os moldes lubrificando seu interior com óleo de máquina.

- Após mistura completa, a solução é derramada em moldes.

- Após 2-3 dias no verão ou 5-7 dias no inverno, as formas são liberadas dos blocos congelados - eles são removidos.

- Em algumas indústrias, a secagem é realizada em autoclaves.

- Deixe os produtos acabados para curar.

As proporções de ingredientes para concreto de diferentes densidades são coletadas na tabela.

| Densidade, kg / m3 | Cimento, kg | Água, eu | Poliestireno expandido, m3 | Látex, kg |

| 200 | 200 | 100 | 0,84 | 2 |

| 250 | 250 | 120 | 0,84 | 3 |

| 300 | 300 | 150 | 0,84 | 3,5 |

Ao fazer concreto de poliestireno com suas próprias mãos, você precisa estocar o número necessário de formas para blocos e lintéis. Para a cura, é necessário ter espaço livre suficiente, protegido da precipitação.

Vibrocompressão

Etapas do trabalho:

- Preparação de matérias-primas, medindo o número de componentes.

- Mistura de componentes em uma betoneira.

- Prensagem vibratória.

- Secagem em uma câmara de secagem na produção ou ao abrigo da chuva e do sol em casa.

O método difere na proporção dos componentes. Para maior resistência, quartzo ou areia de rio lavada são adicionados à composição do bloco de poliestireno.

A tabela mostra as receitas para concreto com base em 1 cubo de produtos acabados.

| Grau de força | Cimento Portland, kg | Areia, kg | Poliestireno, kg / m3 | Látex, l | Água, eu |

| D300 | 160 | 75 | 9 | 3,5 | 95 |

| D400 | 190 | 110 | 10 | 4 | 115 |

| D500 | 215 | 180 | 11 | 5 | 130 |

As receitas são caracterizadas por um teor de água reduzido, a mistura é espessa. O lançamento de tal composição é impossível. Para eliminar vazios de ar, é usada prensagem.

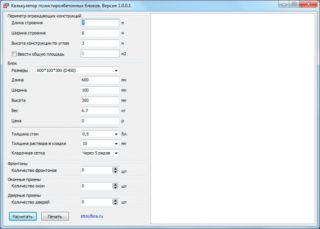

Calculando o número de blocos

Não é difícil calcular o número necessário de blocos para construir uma casa, sabendo o tamanho da construção.

Sequência de cálculo:

- Calcule o perímetro do edifício.

- Multiplique o comprimento do perímetro pela altura para obter a área total da parede.

- Multiplicando o comprimento e a altura do bloco, você obtém sua área.

- Dividindo a área das paredes pela área de um elemento estrutural, eles descobrem a quantidade de produtos necessários para a construção.

- Os preços do fornecedor indicam sempre a quantidade de blocos em 1 m3. O valor pode ser obtido de forma independente, dividindo 1 m3 pelo volume do elemento. Por exemplo, um bloco padrão com dimensões 598x298x200 mm ocupa um volume de 0,0356 m3. Portanto, em 1m3 desses blocos haverá 1 / 0,0356 = 28 peças.

Algumas publicações recomendam subtrair as dimensões das aberturas de portas e janelas da área das paredes. Isso não deve ser feito, pois a "economia" resultante será usada para enfeitar os cantos do edifício.

Características de alvenaria e decoração

Cola especial é usada para alvenaria. Possui altas propriedades de isolamento térmico e maior adesão. Além disso, o adesivo é muito flexível e permite atingir uma espessura de junta de 3-5 mm.

As costuras são seladas com o mesmo composto que foi utilizado na alvenaria.

Os adesivos endurecem rapidamente, então eles misturam a solução necessária por 15-20 minutos de trabalho de uma vez. É permitido corrigir a posição do bloco na alvenaria em 10-15 minutos, após este tempo terá que retirar a argamassa e voltar a assentar a alvenaria.

A cada 3-4 carreiras, uma tela de reforço de aço é colocada, o que ajudará a evitar rachaduras nas paredes durante o encolhimento.

O acabamento final é realizado 3-4 meses após o término do assentamento, até que ocorra o encolhimento.

As paredes externas e internas estão sujeitas a proteção obrigatória - gesso, revestimento e outros meios. Os blocos são higroscópicos, o estresse mecânico deixa marcas na superfície. Sob a influência da precipitação e da luz solar, o concreto de poliestireno é gradualmente destruído.

Durante a operação posterior, deve-se levar em consideração as dificuldades em pendurar eletrodomésticos e móveis na parede. Um ponto de fixação não pode ser carregado com mais de 20 kg. Escolha um pino com comprimento de pelo menos 60 mm e diâmetro de 6 mm. Os furos para fixadores são feitos 1–2 mm a menos que o diâmetro do pino, uma vez que o concreto de poliestireno está sujeito à compressão mecânica.

Para gesso, você deve escolher misturas especializadas, não use composições de areia-cimento. É importante prestar atenção à compatibilidade dos materiais de construção e acabamento, para usar primers e adesivos especiais.

A escolha correta de blocos de poliestireno e materiais de acabamento permite que você construa uma casa confiável e aconchegante. É fácil trabalhar com os blocos, a forma geométrica precisa facilita a obtenção de paredes lisas.