Um aquecedor indutivo funciona pela interação de correntes parasitas geradas pelo campo eletromagnético do indutor com uma superfície metálica. Existem vários esquemas para fazer um aquecedor por indução com as próprias mãos. O mais acessível deles são estruturas feitas de tubos de polipropileno e um inversor de soldagem.

O princípio de operação do aquecedor de indução

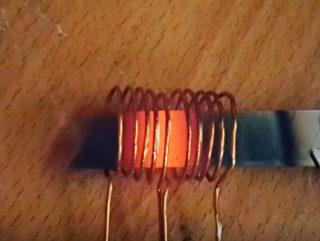

Quando uma corrente elétrica alternada flui ao longo da bobina do indutor, um campo eletromagnético é formado em torno dela. Quando um núcleo de metal com propriedades magnéticas é colocado no meio da bobina, sua temperatura aumenta. Este aquecimento por indução é um fenômeno causado por correntes parasitas. É observado apenas quando o estrangulador é alimentado por corrente elétrica alternada, que possui frequência suficiente de mudanças de sinal e direção. Quando uma corrente DC é aplicada a uma peça indutiva, não há mudança na temperatura central.

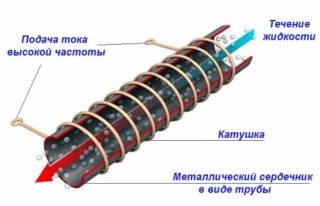

O funcionamento do indutor para aquecimento das peças é baseado neste princípio. O principal componente da unidade, na maioria dos casos, é uma configuração em espiral feita de metal. Nas placas de cozinha, este papel é desempenhado por um elemento achatado localizado a uma curta distância da placa. Em uma caldeira de aquecimento, o papel do indutor é desempenhado por um tubo de aço preenchido com um refrigerante (sua função é desempenhada por um líquido).

Os componentes importantes da unidade em consideração são o alternador e o elemento de aquecimento. O primeiro é usado para obter alimentação com uma frequência suficientemente alta de uma rede elétrica residencial típica de 50 Hz. A segunda é uma estrutura metálica capaz de absorver calor no espaço do campo. O gerador envia uma corrente elétrica ajustada aos parâmetros exigidos para o indutor (elemento espiral). Nesse caso, um fluxo de partículas carregadas passa pela bobina, criando um campo. O metal colocado em sua zona de ação é aquecido sob a ação das correntes de Fouquet sem contato direto com o indutor. Para aquecer água em tal unidade, ela deve estar em contato com o elemento de aquecimento. O exemplo mais simples de tal projeto seria um tubo de metal através do qual passa um fluxo de água. No processo, o líquido resfria as paredes, o que prolonga a vida útil da estrutura.

Vantagens e desvantagens do dispositivo

O aquecimento por indução pode fornecer uma série de benefícios que o uso de acessórios de eletrodo não pode oferecer. Como o aquecimento do líquido é realizado por um elemento metálico que não participa das reações eletroquímicas, a durabilidade do dispositivo depende apenas da bobina. A duração de sua operação é determinada pela duração da operação do dispositivo. Alguns indutores permanecem operacionais por mais de 10 anos. Isso também está relacionado à compatibilidade da unidade com diferentes tipos de fluidos de transferência de calor. Além de água pura, óleos de máquina e composições anticongelantes são adequados para essa função.

As partes internas da unidade não são cobertas por acúmulos de calcário durante o uso.Devido ao contato constante com o líquido, a possibilidade de superaquecimento das peças é reduzida, o que também contribui para o prolongamento da vida útil. A convecção no dispositivo geralmente atinge um nível suficiente que não é necessário instalar uma bomba de circulação. Não há necessidade de medidas de isolamento acústico - o dispositivo funciona silenciosamente.

No entanto, o aquecedor de indução também tem pontos fracos:

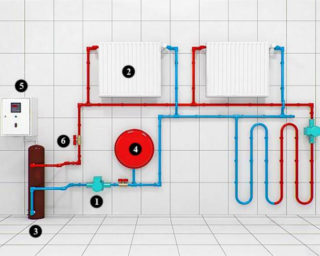

- O dispositivo requer energia elétrica para funcionar. Numa divisão onde não haja eletricidade ou não haja meios de acessá-la, a caldeira não poderá funcionar. Em locais com interrupções regulares de rede, ele não funcionará de forma eficiente.

- Quando a temperatura sobe muito, o líquido de transferência de calor se transforma em um estado gasoso. Isso provoca um forte aumento de pressão na estrutura, podendo ocorrer rompimento da tubulação. Para evitar que isso aconteça, será necessário equipar a instalação com dispositivos de controle de pressão e temperatura. Pode ser um medidor de pressão, um sensor de temperatura, um dispositivo de desligamento de emergência quando os parâmetros estão fora da faixa especificada.

A necessidade de ferramentas adicionais pode contribuir para um aumento significativo nos custos do equipamento para um aquecedor de indução caseiro.

O dispositivo é considerado quase totalmente silencioso, mas na prática nem sempre é esse o caso. Isso se aplica a modelos industriais e instalações projetadas em casa.

Opções de dispositivos caseiros

Existem várias maneiras de fazer um aquecedor em casa. A opção mais econômica é fazer um aparelho a partir de um fogão elétrico de cozinha e um cachimbo de polipropileno. O dispositivo inversor é difícil de executar, mas poderoso o suficiente.

Elemento de aquecimento de tubulação

Este desenvolvimento envolve a desmontagem de um indutor espiral instalado em um fogão elétrico e a colocação de um novo design em seu lugar. Para a sua fabricação será necessário um tubo de polipropileno de 0,5 m de comprimento e 4 cm de diâmetro, um elemento magnético, 5 hastes de textolite, torneiras para conexão à rede de aquecimento. Você também precisará comprar uma bobina de condutor com uma seção transversal de 2 mm² revestida com isolamento de vidro (esse cabo é freqüentemente usado em dispositivos de transformadores de soldagem) e esfregões de metal para lavar pratos.

A sequência de ações na fabricação do dispositivo:

- Um ímã é colocado no tubo e preenchido com panos (em vez deles, arame picado é aceitável).

- As curvas são equipadas com roscas.

- Varetas são coladas ao longo do corpo, sobre as quais é enrolado um fio coberto com isolamento de vidro.

- A placa é desmontada e o indutor de fábrica, feito em forma de espiral plana, é removido. Uma estrutura preparada é instalada em seu lugar.

O aquecedor neste aparelho é uma toalha de metal colocada no campo alternado da bobina. Ao iniciar o painel no modo máximo com passagem paralela de água, ele ficará aquecido em 15-20 ° C. Considerando que as telhas utilizadas para a construção costumam ter potência não superior a 2.000 W, a unidade resultante é adequada para o aquecimento de instalações residenciais com área de até 25 m².

A eficiência do dispositivo pode ser aumentada conectando-o a uma máquina de solda, mas esse trabalho apresenta uma série de dificuldades. Primeiramente, o dispositivo deverá ser desmontado e procurado os locais do diagrama que ainda não foram retificados. Isso se deve ao fato de que nele é criada uma corrente contínua e é necessária uma corrente alternada para que o aquecedor funcione. Em segundo lugar, você precisará usar uma fiação mais espessa (por exemplo, cobre com um diâmetro de 1,5 mm, coberto com um composto de esmalte) e calcular o número necessário de voltas.Finalmente, um mecanismo de resfriamento precisará ser incorporado à instalação.

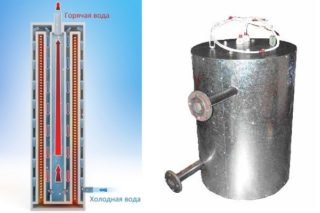

Montagem de caldeira de indução

Esta solução não envolve a desmontagem dos ladrilhos. Em vez disso, o mestre precisará soldar o tanque da caldeira de acordo com suas dimensões. É retirado um tubo perfilado de aço com espessura de 2 mm e orifício de 2 por 4 cm, sendo necessário confeccionar elementos vazados ao longo da largura do painel. Os tubos são soldados no sentido do comprimento, combinando com os lados menores. Para cima e para baixo até as partes finais, você precisa soldar os pneus de ferro hermeticamente. Neles são feitos furos e são instalados tubos roscados. Você também precisa soldar alguns cantos que formam uma prateleira para o forno.

É necessário pintar o dispositivo com uma composição de esmalte resistente à temperatura. Depois de seca e fixada, a caldeira é montada na parede e embutida no sistema de aquecimento. A placa adapta-se a um ninho com cantos e está ligada à rede eléctrica. Em seguida, você precisa preencher a instalação com um refrigerante, sangrar as massas de ar e começar a aquecer o elemento indutor.

Um aquecedor caseiro não é potente o suficiente para aquecer grandes espaços. Em um inverno gelado, ele será capaz de aquecer duas pequenas salas. Durante as temporadas de transição, quando a temperatura do ar externo está em torno de zero, a unidade poderá atender grandes áreas - até 40 m2.

De um inversor de soldagem

Quando se pretende usar a máquina de solda, deve-se ter em mente que é estritamente proibido conectar o indutor diretamente aos seus terminais. A violação deste requisito acarreta a perda de desempenho de todos os elementos da instalação. Para combinar um aquecedor indutivo com uma máquina de solda, esta terá que realizar uma série de manipulações complexas que requerem a experiência do mestre e um conhecimento detalhado do dispositivo da unidade. O enrolamento primário deve ser conectado após o conversor de sinais de alta frequência do mecanismo do inversor ao invés de sua bobina indutiva embutida. Além disso, é necessário soldar a unidade de condensação e desmontar a ponte de diodos.

Como fazer um aquecedor de indução poderoso

Os dispositivos considerados possuem um consumo de energia em torno de 2,5 kW. Para fazer um dispositivo com uma taxa mais alta (4 kW), um mestre precisa de um conhecimento sério no campo da eletrônica de rádio. Não é seguro para um radioamador inexperiente assumir esse trabalho.

Uma das opções pode ser a construção de uma fonte de alimentação com dois pares de enrolamentos, transformador, driver e placas de controle. O valor da frequência em que a unidade opera é inferior ao ressonante. Duas bobinas são utilizadas para alimentar os drivers, uma é para a placa de controle e a outra é para a alimentação. Ele alimenta o relé de partida, o ventilador e a bomba do resfriador.

Dicas de segurança

As instalações deste tipo são amplamente utilizadas não só para aquecimento ambiente, mas também para a execução de trabalhos de fundição. O principal problema com os dispositivos de indução caseiros é a falta de componentes que forneçam controle de temperatura e pressão e proteção contra explosão. Portanto, ao operar tais unidades, cuidado e cautela devem ser tomados.

Antes de iniciar a caldeira, é necessário verificar o enchimento da cavidade com o refrigerante. A caixa, feita de polímeros, começará a derreter sem resfriamento regular com líquido. Isso acarreta mudanças de deformação e falha completa da instalação. Além disso, o perigo pode ser representado pela precipitação do metal aquecido do corpo de fusão. Em tal incidente, será necessário substituir uma série de conjuntos de unidades.

O dispositivo é conectado à eletricidade por meio de um fio separado que sai da blindagem. Os contatos devem ser revestidos com material isolante.Se uma máquina de solda estiver envolvida na estrutura, seu inversor deve ser aterrado. O fio usado para esta operação deve ter 4-6 mm de diâmetro. Para evitar o aquecimento excessivo da instalação na ausência de água, é aconselhável instalar uma válvula de sobrepressão na entrada.

Conclusões e Recomendações

Há um motivo para assumir a fabricação independente do dispositivo se o domicílio já possuir painel de indução. O custo de aquisição é bastante alto e comparável ao preço de um aquecedor a eletrodo. A potência de alguns desses modelos chega a 10 kW, enquanto fazer uma instalação com um indicador acima de 2,5 kW em casa só pode ser feita por um mestre com o nível de competência adequado (pelo menos, você precisa ser capaz de montar um conversor de frequência o circuito). Além disso, antes da instalação, é necessário certificar-se de que não há rachaduras e orifícios pelos quais o líquido do gerador de calor pode vazar: tal incidente pode causar um incêndio.

Um aquecedor por indução de design simples, projetado para atender uma pequena área do ambiente, é fácil de fazer sem treinamento especial. Opções mais potentes e eficientes, por exemplo com uma máquina de solda ou duas placas, exigem que o montador seja competente na área de eletrônica. As características estruturais dessas instalações requerem a aquisição de controles adicionais para garantir a segurança.