No campo da construção de edifícios baixos, os blocos de silicato de gás tornaram-se populares. Devido à sua estrutura porosa, o material proporciona excelente eficiência energética ao edifício. Blocos leves com geometria clara permitem erguer paredes e divisórias rapidamente, reduzindo o tempo de construção. Para que a casa seja durável e confiável, é necessário escolher corretamente o silicato gasoso, levando em consideração suas características e desvantagens.

Características do material

Ao contrário de outro concreto aerado (concreto espumoso, concreto aerado) base bloco de concreto aerado de silicato é cal com aditivos de sílica, não cimento Portland. O componente permite que você obtenha uma estrutura de malha fina com uma distribuição uniforme de poros. Uma mudança na proporção de células de ar na massa total dos produtos afeta sua densidade e características técnicas.

Grande porcentagem de poros reduz a força dos produtos, mas aumenta suas propriedades de isolamento térmico. Blocos de densidade até 500 kg / m³ utilizado no isolamento de estruturas portantes, na construção de edifícios baixos, na construção de garagens e anexos. Se a densidade do silicato de gás atingir 700 kg / m³, é utilizado na construção de edifícios altos.

- condutividade térmica - 0,14 W / m * C;

- permeabilidade ao vapor - 0,17-0,3;

- resistência ao gelo - 25-100 ciclos;

- densidade - D200-D700;

- absorção de água - 25-30%.

A vida útil do silicato de gás é mais de 50 anos... O tamanho de bloco padrão permite que você faça um cálculo preliminar preciso do material necessário e da mistura adesiva. Vale a pena considerar a fragilidade dos produtos e a possibilidade de danos durante o transporte e descarga.

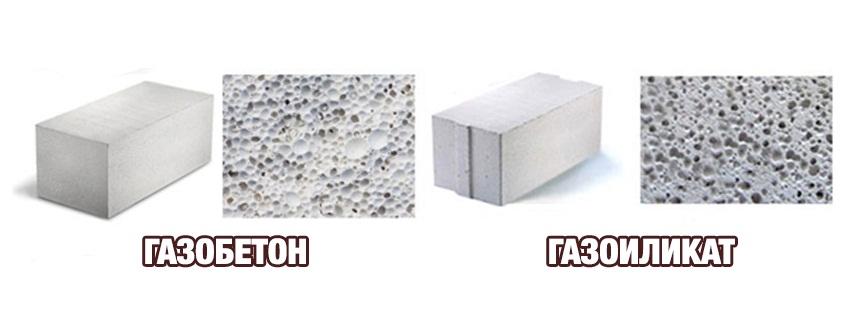

Diferenças de concreto aerado

Silicato de gás e blocos de concreto aerados são tipos de concreto celular. Eles estão unidos características semelhantes:

- estrutura porosa;

- peso leve;

- baixa condutividade térmica.

A diferença entre os blocos é perceptível na composição e tecnologia de fabricação. O silicato de gás é baseado em uma mistura de aditivos de cal e sílica... Também usado em sua produção areia, água e pó de alumínio... A quantidade de cimento na mistura é mínima ou totalmente ausente. Concreto aerado distinguido por alto Teor de cimento Portland (até 70%) o resto dos ingredientes dos materiais são semelhantes. Os blocos são fáceis de distinguir pela cor:

- concreto aerado - cinza;

- silicato de gás - branco.

A produção de concreto aerado é realizada de duas formas: autoclave e não autoclave. O concreto aerado pode ser feito por qualquer um deles, e silicato de gás requer processamento obrigatório com vapor sob pressão em autoclave... Em termos de características de isolamento térmico, resistência à compressão e ao congelamento, o concreto silicatado supera seu análogo com uma base cimento-areia. Além disso, suas vantagens incluem uma geometria clara dos blocos; no assentamento, são obtidas costuras finas que minimizam a perda de calor.

Vantagens e desvantagens dos blocos de silicato de gás

Blocos porosos são amplamente utilizados na construção devido ao complexo méritos:

- Coeficiente de perda de calor é 0,1-0,16 W / m * C. Um indicador baixo é fornecido pela estrutura do material - a presença de poros de ar no interior.

- A estrutura porosa permite amortecer as ondas sonorasevitando que o ruído entre na sala.

- Microclima favorável - o concreto aerado é um material de construção permeável ao vapor, que permite regular naturalmente o nível de umidade da casa. Na sua produção não são utilizados componentes nocivos e, em termos de segurança ambiental, o silicato de gás é comparável à madeira.

- Dimensões do produto (600x250x150-500) permitir que o edifício seja erguido em ritmo acelerado. A forma geométrica correta reduz o tempo de ajuste, o tamanho das costuras. O material é facilmente processado, podendo ser cortado com serra, o que permite a utilização de produtos na construção de estruturas de formas complexas.

- Peso os produtos dependem da densidade e do tamanho, o indicador mínimo é de 5 kg, o máximo é de 40 kg. Bloco de gás pesa quase 3 vezes menos que um tijoloocupando o mesmo volume.

- O material, dependendo da densidade, pode ser usado para construção prédios baixos e altos.

- Concreto aerado não acende quando exposto ao fogo aberto, capaz de suportar temperaturas de até 400 ° C sem danos.

Um dos pontos mais importantes na escolha de um material para a construção de uma casa é o seu custo. O silicato de gás é acessível e seu uso permite reduzir o custo de isolamento de paredes e construção de alicerces.

desvantagens blocos de silicato de gás:

- A porosidade do concreto leva a absorção ativa de água... O excesso de umidade reduz sua resistência, promove a disseminação de fungos e mofo na superfície dos blocos. A decoração exterior e interior é necessária para evitar problemas.

- As paredes podem ceder com o tempoque irá causar rachaduras. É importante selecionar e montar corretamente os alicerces da casa.

- Os blocos não são projetados para carregamento desigual, eles podem quebrar ao dobrar... Ao transportar e colocar, leve em consideração a resistência mecânica insuficiente do material. As dificuldades também surgem com fixação de fechos nas paredes... A estrutura celular do concreto não permite o uso de buchas convencionais. Se for necessário colocar móveis suspensos, decoração de fachada e outros itens, é recomendado o uso de buchas especiais com uma superfície ranhurada (ranhurada) que distribui uniformemente a carga.

- Ao terminar, os construtores se deparam com incapacidade de usar composição de cimento-areia barata devido à má adesão às paredes. Você precisa rebocar a casa com misturas especiais à base de gesso.

Nem sempre o material é o culpado pelo aparecimento de fissuras. O acúmulo de umidade, seguido de congelamento e rachaduras, provoca violação de tecnologia de construçãomas. Os blocos no local e durante a construção das paredes estão saturados com o excesso de umidade. Se, imediatamente após o término da construção, forem realizados trabalhos de acabamento com materiais e soluções à prova de vapor, a água é trancada por dentro. Em temperaturas negativas, ele se transforma em gelo e quebra o silicato de gás.

Variedades de blocos de silicato de gás

Os produtos são classificados de acordo com vários parâmetros:

Encontro

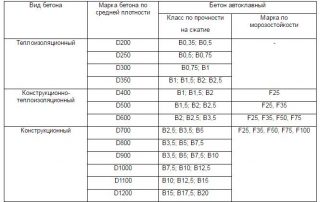

O escopo de aplicação do material depende da densidade e resistência à compressão:

- D1000-1200 kg / m³ - estrutural, projetado para altas cargas;

- D500-900 kg / m³ - isolamentos estruturais e térmicos são amplamente utilizados em paredes de alvenaria;

- D200-500 kg / m³ - os isolantes térmicos são utilizados para isolamento térmico de estruturas, construção de edifícios térreos.

Os produtos diferem significativamente em termos de isolamento térmico e resistência. O aumento na densidade é proporcional à confiabilidade dos blocos, mas a capacidade de reter o calor diminui.

Tipo de Produto

Por configuração e os recursos de design distinguem vários tipos de blocos:

- linha reta com bordas planas;

- reto com reentrâncias para segurar as mãos;

- macho e fêmea - possui um sistema de travamento groove-comb;

- Em forma de U - bloco para lintéis e criação de cintas reforçadas;

- parede divisória - produtos de espessura reduzida.

O silicato de gás com um sistema macho e fêmea é mais caro do que os blocos de parede convencionais. A eficácia da fechadura não é grande, portanto, tais produtos podem ser abandonados com um orçamento limitado.

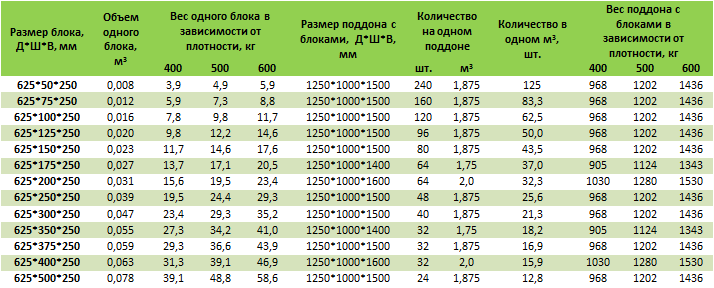

Dimensões e peso

Os parâmetros dos materiais de construção são regulamentados pela GOST, os produtos são produzidos em vários tamanhos padrão. Eles dimensões máximas: 625x500x500 mm... Os fabricantes oferecem blocos para paredes:

- comprimento - 600, 625 mm;

- largura - 200-500 mm com passo de 50 mm;

- altura - 200, 250, 300 mm.

Blocos de partição com altura e comprimento padrão, eles têm um indicador de largura reduzido pela metade - 100-150 mm. Os produtos em forma de U são mais curtos do que os produtos de parede e seu comprimento é de 500 mm.

Peso de silicato de gás depende do tamanho e do grau de densidade, o mínimo é 5 kg e o máximo é 40 kg. De acordo com os padrões GOST, os produtos podem ter desvios dimensionais: comprimento de até 3 mm, largura - 2 mm, altura - 1 mm. A geometria precisa permite que os blocos sejam colocados sobre uma fina camada de adesivo.

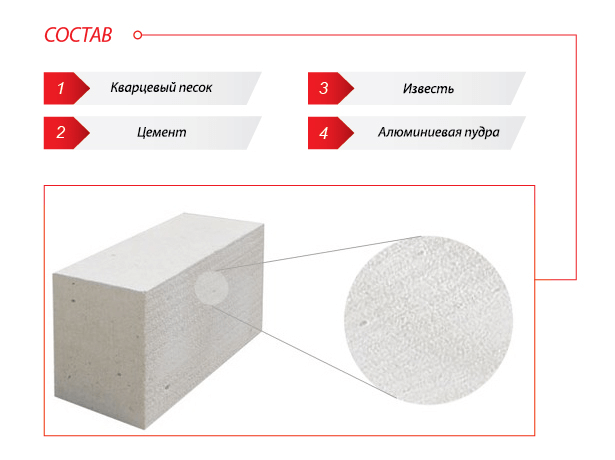

Composição e tecnologia de produção de materiais de construção

- cal viva;

- areia de quartzo;

- Cimento Portland;

- gesso;

- pó de alumínio;

- cinzas ou escórias com alto teor de silicatos de cálcio e magnésio;

- agua.

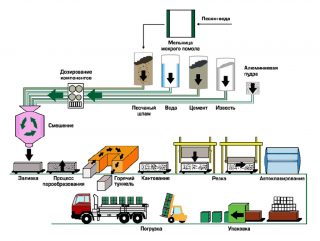

Na fase preparatória a areia é peneirada e triturada até um estado fracionário próximo ao tamanho dos componentes do pó. O limão também passa por um processo de trituração. O pó de alumínio, que é uma fonte de gaseificação, é umedecido com água para se obter uma suspensão. Dependendo da proporção proporcional dos ingredientes, blocos de densidade diferente são obtidos.

- Componentes (areia, cal, cimento Portland, gesso, água) nsão misturados 2-5 minutos até ficar homogêneo.

- No mixer suspensão é introduzida pó de alumínio para iniciar o processo de gaseificação. A temperatura da solução de concreto aerado é de 40-45 ° C.

- Próximo estágio - moldagem... A mistura é derramada em moldes tratados com um lubrificante. Neles, a solução incha, atingindo o volume calculado. Gaseamento ocorre como resultado da reação de alumínio e uma solução aquosa de cal. Uma grande quantidade de hidrogênio é liberada, proporcionando a estrutura porosa do material. Após o inchaço, o produto é deixado por 3-4 horas para amadurecer.

- O silicato de gás monolítico é alimentado para a área de corte... O trabalho é realizado com a ajuda de cordas especiais que cortam o maciço na horizontal e na vertical. Se necessário, um bloqueio de sulco-crista é formado nas extremidades dos produtos. A precisão da forma geométrica e do tamanho dos blocos depende da precisão do trabalho.

- A matriz fatiada é colocada em autoclaves, onde o tratamento a vapor ocorre a uma temperatura de 180-200 ° C a uma pressão de 12 atmosferas. A duração do procedimento é de 12 a 14 horas.

- Após o tratamento de calor e umidade, os produtos são carregados em paletes de madeira... A embalagem retrátil é usada como embalagem para protegê-la de danos durante o transporte e da umidade.

Os produtos são armazenados em pilhas em área plana com utilização obrigatória de paletes. No caso da autoprodução de blocos de silicato de gás, a autoclavagem é freqüentemente substituída por um conjunto de força in vivo por 15-30 dias. Os produtos resultantes são mais baixos em custo, mas sua força não corresponde ao GOST.

Critérios de escolha

Antes de comprar um material de construção, você deve decidir sobre o seu propósito... Produtos de baixa densidade (d300-500) para isolamento de paredes, construção de edifícios baixos, anexos e garagens. Blocos de alta densidade podem ser usados para a construção de prédios altos. A espessura dos produtos afeta diretamente o nível de proteção térmica. As paredes de sustentação devem ser construídas em silicato de gás 375-400 mm, autoportante - a partir de 300 mm, e para divisórias, 100-150 mm é o suficiente.

Os blocos de silicato de gás feitos de fábrica são de alta qualidade. Principalmente produtos são oferecidos 1 grau com desvios mínimos na geometria e o número de chips não superior a 5%. Em produtos 2 variedades 10% de batalha é permitido, mas custarão menos e podem ser usados para paredes com revestimento subsequente. Blocos devem ter marcação incluindo informações:

- avaliar;

- densidade;

- força compressiva;

- tamanhos;

- resistência à geada.