Os processos de fabricação de placas artificiais são semelhantes, mas apenas à primeira vista. Um exame detalhado permite identificar a diferença tecnológica e de produção entre o MDF e o aglomerado laminado. Os materiais são usados como substitutos da madeira natural na decoração de interiores, mas cada um deles difere em propriedades.

Descrição dos materiais

Painéis de aglomerado produzir de partículas de madeira maiores - aparas... A fabricação também envolve o uso de pressão de alta temperatura. Para a colagem das partículas, são utilizadas resinas de formaldeído, que aumentam a resistência à umidade dos produtos.

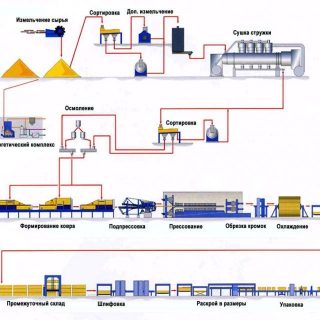

Produção

As matérias-primas preparadas são classificadas, secado a um teor de umidade de 12 - 15%, misturado com aditivos, modificadores, forme uma fita a partir dele. O produto semi-acabado resultante é prensado em câmaras térmicas.

Para a produção de materiais que eles levam componentes diferentes:

- MDF faço de madeira de um certo tipo, que contém uma substância de fusão na composição;

- Aglomerado produzir de qualquer resíduo de madeira, os requisitos para o conteúdo de lignina não são cumpridos.

A prensa expele os resíduos de ar, a massa endurece. Os blanks resultantes são cortados, polidos, marcados e armazenados antes de serem enviados ao fornecedor.

Propriedades, prós e contras do MDF

O MDF é produzido na forma de placas de diferentes tamanhos e espessuras. Os mais populares são o comprimento de 2,8 m, a largura de 1,25 e 2,17 m, a espessura varia de 3 a 40 mm.

Propriedades, prós e contras do cartão laminado

As placas de material são produzidas em comprimentos de 2,44 a 2,75 m, largura de 1,83 m, espessura dos produtos de 6 a 25 mm.

Características comparativas

Lajes MDF facilmente passível de moagem, processamento.

Por tipo de cobertura existem tipos:

- laminado com filme de PVC, melamina, papel de alcatrão de textura diferente;

- os pintados são brilhantes, foscos com o uso de tintas e vernizes de proteção;

- folheada com um autocolante de um corte fino de madeira natural.

Revestimento de painéis de partículas laminadas feito de filme de PVC resistente à umidade (0,05 - 0,8 mm), verniz. A camada é aplicada por colagem ou laminação (fusão a altas temperaturas).Dependendo do método de processamento e da qualidade, três tipos de produtos à base de madeira são distinguidos. O primeiro assume total ausência de defeitos e o terceiro é de baixa qualidade.

Cuidado com os materiais

Existem regras gerais de atendimento e diferenças. Ambos os materiais de acabamento artificialnão tolera vapor e temperaturas acima de + 75 ° С... Neste caso, a camada de acabamento superior pode descascar.

Existem regras que devem ser seguidas para um dos tipos, mas para o outro, sua observância não importa:

- Influência da luz solar mais perigoso para painéis de partículas. Produtos feitos de fração finamente dispersa também desbotam, mas retêm sua cor original por mais tempo.

- Umidade mais perigoso para produtos de aglomerado laminado, uma vez que as placas são mais frequentemente produzidas com extremidades não tratadas. As tiras de MDF resistentes à umidade com as laterais cobertas com folha de PVC podem até mesmo suportar a entrada direta de água por algum tempo.

Limpe as placas com uma esponja úmida e um pouco de detergente.

Força e densidade

Indicadores de força ambos os tipos:

- MDF. Resistência à flexão - 18 - 23 N / mm², resistência à ruptura - 0,55 - 0,65 N / mm², módulo de elasticidade - 2100 - 2700 N / mm².

- Chipboard. Resistência à flexão - 14 - 18 N / mm², resistência à ruptura - 0,25 - 0,4 N / mm², módulo de elasticidade - 1800 - 2600 N / mm².

O MDF também é produzido com baixa densidade (marcação LDF), o indicador pode atingir 200 - 600 kg / m³. Existem produtos com alta densidade (NDF) na categoria de painéis finamente dispersos, cujo valor desejado ultrapassa 800 kg / m³.

Resistência à umidade

Dados de pesquisa de laboratório em molhar o material durante o dia:

- lajes de dispersão fina aumentam em espessura em 10 - 17% em 24 horas;

- painéis de partículas laminadas são 22% mais espessos do que eram originalmente.

Desempenha o papel de impermeabilizante da camada de acabamento. Se o revestimento for colocado em um piso ou parede saturado com a umidade da fundação, é necessária a instalação de uma membrana protetora.

Amizade ambiental

Pela diferença pelo grau de emissão existem aulas:

- E1 - o teor de formaldeído não pode ser superior a 8 mg por metro cúbico de matéria seca. O ar não deve exceder 0,124 mg por 1 m³ (método de determinação da câmara). O método analítico de gás fornece não mais do que 5 mg em 3 dias a partir da data de liberação do painel ou não mais do que 3,5 mg / m² · hora.

- E2 - a categoria inclui materiais que contêm 8 - 30 mg de formaldeído por metro cúbico de massa seca. A liberação livre para a atmosfera circundante não deve exceder 0,124 mg por 1 m³, ou 3,5 - 8,0 mg / m² · hora, ou 5 - 12 mg dentro de três dias a partir do final da produção.

De MDF e aglomerado, o primeiro material é mais adequado para decoração de casa.

Durabilidade

Este parâmetro operacional é amplamente depende das condições de uso do material. Pratos podem ser usados para decoração de parede, colocados como uma bancada em um conjunto de cozinha. No primeiro caso, o forro vai durar mais tempo e, no segundo, tudo vai depender de fatores agressivos: gordura, quedas de calor.

Painéis de MDF são mais resistentes a altas temperaturas, camadas de PVC, plástico e folheado contribuem para isso.Os produtos à base de madeira são menos densos, portanto, são mais propensos a se tornarem inutilizáveis.

O que escolher: MDF ou aglomerado

Ambos os tipos de painéis são usados para decorar paredes, pisos e, às vezes, tetos. Produtos de papelão são usados em salas onde não há presença humana 24 horas por dia. Os materiais emitem substâncias tóxicas para o ar em uma quantidade aceitável. Lajes de fração finamente dispersa não apresentam tal problema, pois o âmbito de aplicação é em aposentos, varandas, loggias, varandas, corredores e cômodos internos da casa. Eles fazem peitoris de janela, declives de janela, telas para baterias, folhas de porta.

Características do uso de placas:

- Para cozinha. O vapor húmido está presente na divisão, o ar aquece durante a cozedura. Líquido quente, água, graxa podem na superfície das paredes da cozinha, bancadas. Para a cozinha, escolha o material com melhores indicadores de resistência às influências agressivas. Painéis de MDF são adequados e painéis de partículas são colocados como um contrapiso. As extremidades dos móveis são coladas com filme plástico de policloreto de vinila.

- Para banheiro. No interior, os jactos de água penetram nas paredes, pelo que são utilizados materiais com baixa sensibilidade à humidade. É melhor levar MDF laminado, que é processado em ambos os lados e uma película protetora é instalada nas seções laterais. Ao cortar, aparecem extremidades não fechadas. Eles devem ser pintados com um composto protetor. As juntas entre o piso e o teto são cobertas por um pedestal.

- Para o berçário. Precisamos de um material da classe de emissão E1, esta categoria inclui painéis de MDF. As paredes são decoradas com material. Para pisos, utilizam-se tábuas com camada folheada de madeira natural. Às vezes, cobrem apenas a parte inferior das paredes em forma de painéis, combinando o revestimento com outros acabamentos decorativos. Móveis e camas são feitos com o material, por isso os produtos são cuidadosamente selecionados pela qualidade e respeito ao meio ambiente.

- Para o quarto. A sala também oferece material ecológico na forma de painéis de MDF. As inclinações da saída da varanda são muitas vezes revestidas com MDF laminado para enfatizar o design escolhido para o ambiente. Produtos com folheado são adequados para pisos. Após a instalação, o revestimento é envernizado para estender sua vida útil

Os painéis de MDF são mais caros do que o cartão laminado. O cálculo do custo inclui o preço das matérias-primas, custos de produção e transporte.

O menor custo do material das aparas é explicado pelos menores custos de processamento de matéria-prima, ausência no processo tecnológico de unidades para afofamento e secagem das fibras.