A alvenaria da parede externa é executada de acordo com certas regras. É necessário observar não só a ordem de assentamento, mas também as proporções da argamassa que mantém a estrutura unida, caso contrário ela terá vida curta. A mistura de ligantes é de vários tipos, dependendo dos requisitos da estrutura.

Tecnologia de alvenaria de tijolo exterior

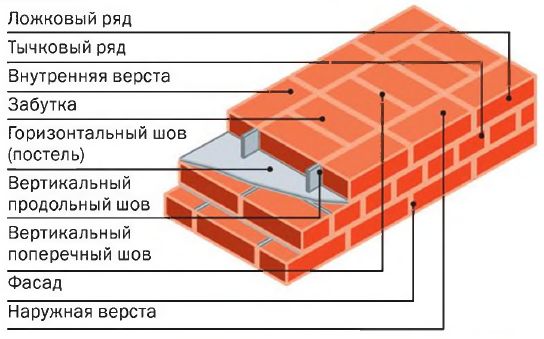

À primeira vista, a tecnologia de assentamento de paredes de tijolos é simples: uma camada de argamassa de cimento é aplicada em cada fileira e, em seguida, a próxima fileira de tijolos é colocada sobre ela. E assim por diante até o telhado. Mas a realidade é muito mais complicada há muitos fatores a serem considerados:

- primeiro, a superfície da fundação é nivelada horizontalmente para que não haja distorção;

- a impermeabilização é colocada sob a primeira camada de tijolo - na maioria das vezes material de cobertura;

- a primeira camada pode ser aplicada diretamente na impermeabilização sem o uso de solução, será necessária nas próximas fileiras;

- o tijolo da primeira linha deve ser localizado transversalmente à fundação, os 5 restantes - longitudinalmente, de forma que se alternem até o próprio telhado;

- no processo de assentamento é necessário monitorar constantemente a posição horizontal, o que é feito com o auxílio de uma corda esticada e da quantidade de argamassa.

Cada linha subsequente deve ser deslocada por meio tijolo para que a estrutura seja estável. Uma atenção especial é dada aos cantos de um edifício em construção: é importante observar a verticalidade - ela é controlada por meio de cabos de prumo.

Uma condição importante ao trabalhar com uma solução: a espessura da camada não deve ser superior a 12 mm, caso contrário, a estrutura irá rachar com o tempo.

Costura entre tijolos pode ser côncava ou convexa - depende do tipo de decoração de parede planejada - gesso ou argamassa.

Soluções, sua composição, proporções

Para que a estrutura do edifício seja forte, o aglutinante a solução deve atender aos seguintes requisitos:

- Plástico, para preencher todas as lacunas entre os tijolos, bem como as lacunas tecnológicas neles.

- Após solidificação a massa não deve deformar devido à falta de força na ausência de qualquer componente nele.

- O aglutinante de cimento deve ter reserva de tempo para configuração, para ter tempo de usar tudo antes do momento da solidificação.

A força da estrutura depende, em última análise, na qualidade dos materiais de construção, suas proporções corretas na mistura, bem como a qualidade do lote.

A argamassa de alvenaria é uma combinação de ligante e agregado. O aglutinante é o cimento, o agregado geralmente é areia ou outros materiais.

Areia de cimento

Uma mistura é preparada a partir de cimento, areia, água e vários aditivos, que lhe conferem resistência ao gelo, ajudam a suportar a elevada humidade (o que é especialmente importante para a fundação). Compostos de fibra ou magnésio, gesso, calcário moído podem ser usados como aglutinantes.

Se a solução for simples, ela conterá apenas os componentes principais - cimento, areia e água. Todos os outros componentes são adicionados aos complexos.

Dependendo da composição O DSP tem as seguintes propriedades:

- Bom adesão com superfícies lisas, por exemplo, com blocos de gás, blocos de espuma, variedades lisas de pedra natural.

- Solução normal reduz a condutividade térmica ao colocar tijolos com cavidades. Isso aumenta as propriedades de isolamento térmico da parede.

- Sujeito às proporções exatas da mistura de cimento-areia ao longo do tempo não delamina.

- Ao usar agregados porosos, é possível alcançar força de até 1500 kg por metro cúbico... Ao usar agregados densos, o índice de resistência aumenta até 2700 kg por metro cúbico.

- Plastificantes orgânicos são uma solução menos higroscópico, o que é importante no assentamento da fundação em regiões com precipitação média anual elevada.

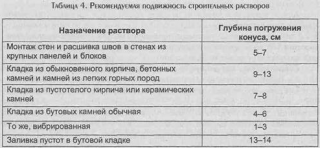

- Mobilidade da solução é determinado mergulhando o cone na mistura acabada de fazer. Quanto mais fundo o cone mergulha, maior o grau de mobilidade. É geralmente aceito que para uma parede de tijolo maciço, uma mistura de um nível de 9 - 10 mm é necessária; para paredes ocas de tijolo 7 - 8 mm; para betonilha de 5 - 6 mm. O grau de fluidez da mistura pode variar de 8 a 12 mm.

Binders componentes adicionais no DSP pode afetar o seguinte características da mistura:

- permeabilidade ao vapor - um indicador importante, pois não contribui para o crescimento de fungos nas paredes;

- resistência a extremos de temperatura;

- viscosidade - melhora a adesão dos componentes da mistura uns aos outros na solução;

- resistência ao fogo;

- plástico;

- força - a capacidade de suportar a pressão das filas subsequentes de alvenaria;

- resistência a microorganismosque são capazes de destruir gradualmente o cimento.

Cimento-calcário

Diferentes versões de soluções de calcário são preparadas com a adição de cimento, argila, areia. A principal qualidade da solução é a plasticidade. É fácil de aplicar na parede, a argamassa adere bem e adere sobre uma superfície lisa.

Gesso de cimento-cal pode ser usado sem restrições de umidade, por exemplo, no banheiro, piscina, decoração de fachada. A mistura é colocada em qualquer superfície.

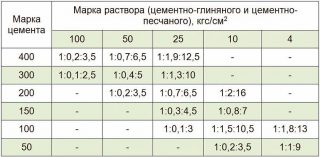

A composição da mistura de cal-cimento inclui 4 componentes - cimento, areia, cal virgem, água... A marca do cimento é selecionada em função da finalidade a que se destina: para trabalhos ao ar livre, M500 ou M400, para trabalhos internos basta M150.

Argila de cimento

A argila absorve o excesso de umidade e depois a libera, se a secura do ar aumentar, portanto, o microclima em uma sala cujas paredes são rebocadas com argila é sempre melhor e mais saudável.

Para que a solução atenda aos indicadores exigidos, é necessário escolher o teor correto de gordura da argila... Você também pode comprá-lo pronto para fazer uma argamassa em casa.

Nenhuma argamassa de cimento-argila é usada para assentar fogões e lareiras, pois a argila retém bem o calor, é plástica e não racha quando a superfície é aquecida e resfriada. Enquanto o cimento é gradualmente destruído devido às altas temperaturas.

Auto-preparação da solução

Primeiro você precisa calcular a quantidade de argamassa... Para a colocação de uma parede de tijolos, seu consumo é de aproximadamente 25% da massa total. O tamanho do tijolo é levado em consideração (quanto maior, menos argamassa irá embora).

Exemplo de cálculo argamassa para uma pequena casa 4x6 m: se você colocar uma parede de 2,5 tijolos maciços medindo 25x12x6,5 cm, você vai precisar de cerca de 10 m³ de mistura de cimento-areia. Em seguida, vem o cálculo da quantidade de materiais da marca desejada.

Tecnologia de amassamento

É necessário misturar os componentes imediatamente antes de iniciar o trabalho., uma vez que o tempo de configuração da solução universal é de cerca de 1 hora. A ordem de colocação em um misturador de concreto é a seguinte:

- Peneire todos os componentes da solução futura por uma peneira. Isso tornará a composição mais uniforme. Verifique se há impurezas na areia - encha com água, se ficar turva, então a areia contém argila e é melhor usar outra.

- Despeje a água em um misturador de concreto ou balde onde a mistura ocorrerá. Deixe um pouco para completar.

- Despeje o plastificante.

- Preencha metade do volume total de areia.

- Despeje todo o cimento.

- Ligue o misturador de concreto e misture por 2-3 minutos.

- Adicione o resto da areia e misture novamente.

- Complete a água restante, se necessário.

A argamassa bem feita não deve aderir à espátula e deslizar sobre ela.

A proporção de componentes para diferentes marcas

Pode ser feito composições nas seguintes proporções:

- M50 ou M100 com adição de cal. A argamassa destina-se a trabalhos de reparação e reboco. A solução pode ser usada para cobrir pequenas rachaduras ou buracos nas paredes.

- M150 - tem características universais. Pode ser utilizado para alvenaria ou reboco, betonilha ou renovação de espaços. Após a preparação, o DSP deve ser aplicado na superfície desejada dentro de 2 horas, depois deixe por 24 horas para o endurecimento completo. É aplicado em uma camada de 5 mm a 50 mm.

- M200 - Destina-se ao lançamento de betonilhas, trabalhos de alvenaria, iniciação de rebocos.

- M300 é considerada uma mistura de concreto ultra-resistente. Ele é usado para lançar a base de um edifício de vários andares, mesa. Devido ao aumento da densidade, a mistura não é adequada para trabalhos de gesso.

- Para betonilhas. Grau de cimento usado M500. Para 50 kg (1 saco), são necessários 15 baldes de 10 kg de areia peneirada limpa. A proporção é 1: 3. Água para diluição 4 baldes de 10 litros. Consumo por 1 m3 de 9 sacos de cimento, 95 baldes de areia e 20 baldes de água.

- Argamassa para alvenaria. Grau de cimento usado M400 ou M500. Nesse caso, a relação cimento e areia deve ser de 1: 4, ou seja, para 50 kg de cimento, 16 baldes de dez litros de areia, bem como 4 baldes de água. Consumo de apenas 1 m3 6 sacos de cimento, 96 baldes - areia, 23 - água.

- Para rebocar tijolos ou outras superfícies. 50 kg de cimento M400, 27,5 baldes de areia com volume de 10 litros, 4 baldes de água. Cal apagada é adicionada na proporção de 1 balde de cimento 1 balde de cal. Quanto material será necessário para misturar 1m3 de argamassa: 350 kg de cimento, areia - 192,5 baldes, água - 24 baldes.

Para um engate de alta qualidade, as proporções devem ser observadas exatamente.

Determinação da mobilidade da solução

Mobilidade denotado pela letra "P" e um coeficiente de 1 a 5. As primeiras 3 posições são soluções inativas e 3 e 4 são misturas de fluidos. Usando um cone de construção especial, o encolhimento e a taxa de fluxo podem ser determinados. Se for inferior a 5 cm - a mistura é pesada, de 5 a 15 cm - meio pesado, de 15 cm - uma solução móvel.