O forro é um material de acabamento popular. O custo depende de muitos fatores. Pranchas de madeira boa e bonita são muito mais altas. No entanto, o forro pode ser feito por você.

- Definição e variedades de forro

- Âmbito de aplicação

- Tamanhos populares

- Produção industrial

- Características do forro caseiro

- O que determina a qualidade

- Seleção de material

- Espécie de madeira

- Conjunto de ferramentas e equipamentos

- Preparação de material

- Serrando a tábua

- Tábuas de junção

- Fabricação de forro

- Usando um roteador

- Com a ajuda de uma circular

- O que fazer com os restos do tabuleiro

Definição e variedades de forro

Forro - placa de acabamento. Inicialmente, não diferia em nada do usual, exceto por uma pequena espessura. Posteriormente, ranhuras e saliências foram cortadas nas laterais, para que durante a instalação o material formasse uma superfície mais lisa e durável.

Distinguir o usual forro e forro do euro. A primeira opção é mais frequentemente feita de madeira com umidade de até 25%, o que leva à secagem e empenamento do material. As pontas e ranhuras não são muito pronunciadas, de modo que sob carga as tábuas divergem. O forro europeu é feito de madeira seca - não mais que 15%, suas dimensões são mais precisas e as pontas e ranhuras são maiores. Além disso, existem ranhuras de ventilação no interior das lamelas, o que reduz o risco de condensação.

O forro é produzido configuração diferente... Na parte frontal, são selecionados chanfros - arredondados ou angulares, o que confere às lamelas um visual mais interessante. Os seguintes perfis são diferenciados:

- linha suave - a madeira é selecionada próximo ao espinho, o chanfro tem formato arredondado, o que ajuda a drenar a água e a condensação;

- calma - tem grande espessura - até 25 mm, a madeira não é retirada perto do espinho, mas a parte superior do perfil possui cantos arredondados;

- casa de terra - a face frontal é fresada, aqui forma várias saliências e reentrâncias para que o acabamento montado forme um determinado padrão;

- casa de bloco - toda a parte frontal é uniformemente arredondada e imita um tronco arredondado;

- americano ou forro de navio - corte em ângulo na parte frontal.

Eles também produzem forro de dupla face. Ambos os lados são opostos. O material é usado para montar divisórias interiores finas.

As características e aparência do forro dependem de o grau da árvore usada... Com base nisso, as seguintes classes são distinguidas.

- Extra - ou sem nós. Estão excluídos rachaduras, lascas, manchas ou bolsas de resina na frente. Permitiu 1 nó leve saudável por 1 metro em execução.

- Classe A - São permitidos 2-3 nós saudáveis por 1 metro em execução, bem como microfissuras e pequenas fissuras irregulares. Alguns fabricantes betumam esses defeitos. A quantidade de pranchas confeccionadas com o miolo do porta-malas não ultrapassa 30% do volume total.

- Classe B - 2 nós de queda e fissuras com um comprimento de 30 mm são permitidos na parte frontal por 1 metro corrido. Bolsos de resina também são aceitáveis. Se o material for de coníferas, pode haver áreas com vestígios de danos por insetos, mas não mais que 10% do volume.

- Classe C - permite um número muito grande de defeitos, exceto para podridão, mofo, cavacos mais profundos do que a metade da espessura. Nós caídos, por meio de rachaduras, resinosidade podem ser encontrados aqui.

As lamelas também são classificadas por espécies de madeira.

Âmbito de aplicação

O forro foi originalmente desenvolvido para decoração de veículos.No entanto, sua conveniência, atratividade e facilidade de instalação proporcionaram uma aplicação mais ampla. Lamels são usados:

- para revestimento de parede e até mesmo o teto em instalações residenciais e alguns edifícios de escritórios, onde tal decoração é permitida;

- para revestimento de sacadas e galeriasonde a escolha de materiais é limitada;

- para acabamentos de uma sauna, um balneário, um camarim e outras instalações no complexo de banho;

- para revestimento de fachada edifícios;

- para revestimento de porões, garagens, oficinas;

- o forro é frequentemente levado e para a construção de cercas e belas cercas.

O material não é usado de forma muito tradicional. As fachadas de armários, portas de ripas ou cegas, divisórias interiores finas, telas decorativas e assim por diante são feitas de forro.

Tamanhos populares

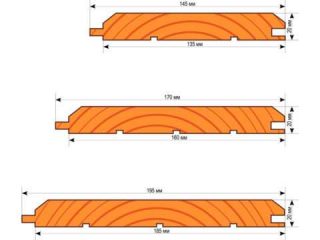

Dimensões típicas:

- largura - 80, 100, 110, 120, 150 mm;

- espessura - 12,5, 13, 16, 19, 25 mm.

Produção industrial

A tecnologia de produção de lamelas inclui vários estágios... Como estamos falando de grandes lotes, eles usam equipamentos profissionais poderosos.

- Primeiro, eles fazem bordo afiado.

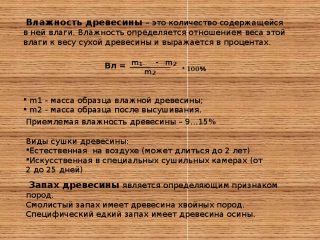

- Então as ripas secar ao ar livre ou em uma cela. O teor de umidade do material de qualidade não excede 12-15%.

- Pranchas raspar da frente e dar a forma desejada.

- A máquina é usada para expor o material dobrável e macho e fêmea, formando não apenas pontas e sulcos nas laterais, mas também um perfil específico do forro: lanhudahus, calmo, americano.

- Material limpar de sujeira e poeira... As placas são testadas rotineiramente e classificadas por qualidade e grau.

O equipamento usado para cortar e modelar as lamelas é poderoso, mas não complicado. Em casa, você pode realizar o mesmo trabalho em uma fresadora, modificando-a ligeiramente.

Características do forro caseiro

O forro faça você mesmo é feito exatamente com a árvore que o consumidor deseja. Você pode escolher independentemente não apenas a cor e o padrão, mas até mesmo esse tipo de arranjo de nós e manchas para enfatizar a peculiaridade do material.

O que determina a qualidade

Qualidade Material de bricolagem é determinado pelos seguintes fatores.

- Para forro você precisa levar boa tábua afiada... Caso contrário, será muito difícil ajustar a espessura do produto.

- Defeitos materiais - nós, bolsos, rachaduras - tornar o trabalho muito difícil... É preciso planejar o corte para que os defeitos não cheguem às áreas de beneficiamento.

- Tábuas com podridão, nós pretos, muito tortas não podem ser compradas, em casa, esses danos não podem ser tratados.

- Tudo instrumentosusado no trabalho deve ser Em perfeito estado.

- Durante a operação, você deve mantenha a máquina limpa... Pó de madeira fina e aparas são removidos periodicamente, a serra circular é resfriada. Caso contrário, os cortes e cortes são menos retos.

- Tábua seca preferida... Corta melhor e não encolhe. As lamelas feitas de madeira com umidade natural apresentam dimensões imprecisas e, após a instalação, podem resultar em acabamento.

A qualidade do revestimento também é influenciada por perfil selecionado. Cortar as ranhuras de ventilação torna muito mais fácil remover a umidade. Este acabamento vai durar muito mais tempo.

Seleção de material

- Avaliar - quanto maior for a classe do cartão, maior será a qualidade das lamelas. Nós, bolsos, rachaduras estragam a aparência e reduzem significativamente sua força, resistência à umidade e ao desgaste. Você deve descartar imediatamente o material de qualidade inferior.

- Umidade - madeira seca com um teor de umidade de 12-15% é preferível. Se o indicador for maior, será necessário incluir a secagem na confecção do forro.

- Tamanhos de placa são limitados... Uma máquina doméstica pode manusear materiais com não mais do que 2 cm de espessura e não mais do que 10 cm de largura.

É importante escolher o tipo de madeira, pois suas características determinam a finalidade do revestimento.

Espécie de madeira

O forro é feito de espécies de coníferas e caducas.

- Pinho - o material mais comum, pois é barato, tem preço acessível e permite que você pegue uma grande quantidade de material de primeira classe. A madeira de pinho é bastante resistente ao apodrecimento, pois contém grande quantidade de resinas. No entanto, precisa ser protegido da umidade e não tolera muito bem o vapor. As lamelas de pinho são mais frequentemente utilizadas para revestimento externo. Neste caso, o forro deve ser pintado, imprimado, envernizado.

- Larício - um material mais caro, mas com altíssima resistência à ação da água. Essas lamelas não precisam de proteção e duram décadas, portanto, também costumam ser utilizadas para revestimento de fachadas. O larício contém mais nós e bolsas, mas esses defeitos têm pouco efeito em sua qualidade.

- Cedro - uma opção cara. A madeira de cedro é muito bonita, dura, durável, resistente à água e ao vapor. Possui propriedades medicinais. São utilizados para acabamento de salas de estar e são especialmente indicados para revestimento de banhos ou saunas.

- Carvalho - uma opção de primeira classe de elite. A madeira é dura, muito durável, extraordinariamente bela e durável. No entanto, é difícil fazer você mesmo o revestimento de carvalho.

- Linden - uma ótima opção de banho e berçário. A árvore é leve, sedosa ao toque, tem um cheiro maravilhoso. Linden é resistente ao vapor e não conduz bem o calor, por isso não fica muito quente, mesmo em uma sauna finlandesa.

- Amieiro - também recomendado para cobrir saunas e banhos turcos. Conduz mal o calor, não acumula umidade e tem propriedades de isolamento acústico muito boas. Na aparência, é inferior à tília. Além disso, o amieiro não é tão durável.

- bétula - madeira bonita, mas com tendência a empenar e rachar. É muito difícil trabalhar com bétula em uma máquina doméstica.

Você também pode usar outras espécies: cereja, choupo, freixo. Não é recomendável tirar a madeira de árvores frutíferas: é muito mole e se deteriora rapidamente.

Conjunto de ferramentas e equipamentos

Para fazer lamelas com as próprias mãos, você precisa fazer uma máquina ou modificar uma fresa... Para isso, você precisa do seguinte materiais e ferramentas.

- Tubos de canto e quadrados para mesa e moldura. A mesa é estreita e longa, mas maciça para reduzir a vibração.

- Folha de ferro para a bancada - é aparafusada. 2 furos são feitos no tampo da mesa, onde estão localizados os roletes. Eles são colocados de forma a não ficarem acima do nível do tampo da mesa.O eixo é conectado ao eixo do motor por uma correia.

- O eixo da faca é de preferência industrial pronto. Escolha um modelo com polias escalonadas para que a velocidade possa ser ajustada.

- Roletes de tração - podem ser feitos de qualquer tipo de dispositivo, por exemplo, retirado de uma máquina de lavar.

- Motor assíncrono com capacidade de 2–5 kW.

- Moedor, máquina de solda para corte e máquina de solda.

- Perfure com um conjunto de brocas.

- Serra circular, avião.

- Régua e esquadro especial com marcas.

- Conjunto de cortadoras para fabricação de forro.

Você pode precisar de ferramentas de carpintaria, verniz ou pincéis para terminar o quadro.

Preparação de material

O procedimento de fabricação do forro é o seguinte:

- preparação e serração de tábuas;

- junção de superfície;

- formação de elementos de perfil.

Atividades preliminares simples:

- escolha um consumível, certificando-se de que a espessura do cartão orlado não ultrapasse 2 cm e a largura seja de 10 cm;

- separar as tábuas e retirar imediatamente o material com manchas de podridão ou nós caídos;

- está sendo preparada uma área de armazenamento - geralmente um galpão, onde as tábuas são colocadas com espaçadores de madeira.

Também é aconselhável colocar as peças de trabalho em um lugar para facilitar o seu transporte para a máquina.

Serrando a tábua

- Ligue o dispositivo. A placa a ser cortada é colocada de ponta a ponta entre os rolos-guia.

- Para evitar movimentos acidentais, paradas são usadas.

- Serrou as placas no número necessário de lamelas.

- Empilhe o material preparado em pilhas.

Não remova os dispositivos de proteção, como a cunha e a proteção da serra. Eles evitam a remoção posterior da matriz de madeira.

Tábuas de junção

- Para o trabalho, substitua a serra circular por eixos cilíndricos.

- A placa é conduzida em uma direção de cada lado.

- A quantidade de pressão é ajustada usando os dispositivos de pressão.

- O número de passes em cada lado deve ser o mesmo para todas as peças.

Fabricação de forro

O perfil do produto é constituído por ranhuras e saliências nas laterais da placa, ranhuras de ventilação na parte interna e elementos de perfil na parte externa - cortes arredondados, amostragem de madeira, etc.

O corte é executado com cortadores ou serras circulares.

Usando um roteador

- O trabalho começa com o ajuste: eles ajustam a posição da placa em relação ao limitador, fixam com roletes de pressão por dentro.

- Exponha o cortador em altura. É importante garantir que os dois cortadores estejam na mesma altura.

- A peça de trabalho é conduzida ao longo do cortador, cortando uma ranhura em um lado da placa. Em seguida, o cortador é alterado e uma saliência do mesmo formato e tamanho é formada no outro lado.

Em nenhum caso, você deve segurar a placa com as mãos enquanto trabalha.

Com a ajuda de uma circular

- Ajuste a posição do disco para que amostras espelhadas possam ser obtidas em ambos os lados da placa. Com placa de 20 mm de espessura, a saída do disco é de 10 mm, e a distância até a régua também chega a 10 mm.

- A primeira passagem é realizada plana. A peça é pressionada contra o batente lateral e uma ranhura de meia espessura é cortada.

- Em seguida, o tabuleiro é colocado na borda e a mesma operação é repetida.

- As mesmas ações são executadas do outro lado da extremidade.

A parte frontal da placa não é processada. Na circular, apenas um forro bastante áspero é feito.

O que fazer com os restos do tabuleiro

Após a fabricação do forro, não só sobram pó de madeira e aparas, mas também aparas de tábuas de vários tipos e tamanhos. Usando a mesma máquina e ferramentas manuais, das quais você pode fazer muitas coisas úteis:

- pequenas ripas finas são usadas para vedar assentos de cadeiras, móveis de jardim, balanços infantis;

- tábuas de cortar cozinha e "guardanapos" de madeira são feitos de pequenas tábuas,

- grandes fragmentos são adequados para a fabricação de estantes e caixas;

- belos pedaços de madeira podem até ser usados para revestimentos decorativos de paredes, como um backsplash.