În construcția de șeminee și sobe periculoase de incendiu, soluții speciale sunt utilizate în procesul de căptușire a acestora. Amestecul cuptorului este selectat în funcție de tipul și materialul structurii de încălzire. Materialul de bună calitate asigură aderența fiabilă a suprafeței, este rezistent la căldură și ușor de aplicat. Producătorii produc produse finite care trebuie amestecate singure.

- Tipuri de amestecuri pentru așezarea șemineelor și sobelor

- Amestecuri rezistente la căldură

- Compoziții Fireclay

- Pulbere de turnare uscată

- Caracteristicile amestecurilor de cuptoare

- Argumente pro şi contra

- Selectarea amestecurilor pentru elementele structurale ale cuptorului

- Amestec de var

- Amestec de ciment

- Amestec de argilă

- Selectarea proporției și verificarea soluției

- Testarea amestecului

- Opțiuni de frământare pentru soluția de cuptor

- Opțiune umedă

- Opțiune uscată

- Caracteristici ale aplicației

- Producători de soluții de cuptor gata preparate

- Plitonit

- Aragaz

- Bossnab

- Teracotă

Tipuri de amestecuri pentru așezarea șemineelor și sobelor

Structurile de șemineu și sobă sunt construite din piatră naturală sau cărămizi refractare. Pentru a conferi soliditate structurii, sunt utilizate diverse compoziții. Sunt potrivite pentru zidărie exterioară, construcție de cămin de foc și coș de fum, turnare de fundație, placare și elemente rezistente la căldură.

După tipul de rezistență la temperatură ridicată și expunere la foc, puteți alege un amestec de cuptor de zidărie:

- rezistent la căldură - păstrează integritatea și rezistența portantă a structurii la temperaturi ridicate;

- rezistent la căldură - protejează integritatea structurală a zidăriei atunci când este expusă focului și forței mecanice;

- refractar - proprietatea produselor vâscoase care sunt rezistente la foc și produse de ardere.

Compoziția și proporțiile depind de tipul elementului cuptorului.

Amestecuri rezistente la căldură

Materialul este capabil să reziste la încălzire, să mențină capacitatea portantă a structurii și să nu se deformeze din cauza expunerii la temperaturi ridicate. Un amestec standard pentru turnarea unui focar monolitic sau ridicarea unui cadru se face pe baza:

- 1 parte din ciment Portland clasa M400-M600;

- 2 bucăți de piatră zdrobită ceramică M150;

- 2 părți de nisip fin de cuarț cu fracțiuni de 1 mm;

- 3/10 părți de nisip de argilă;

- apă în cantitate de 4 litri la 10 kg de amestec.

Soluțiile achiziționate și auto-pregătite sunt amestecate într-un malaxor de beton - toate ingredientele sunt adăugate treptat.

Materialele finite sunt curățate de materie organică, ceea ce elimină emisia de monoxid de carbon în timpul funcționării cuptorului.

Compoziții Fireclay

Un amestec pe bază de argilă refractară și nisip de cuarț, zdrobit până la starea de sâmburi, se caracterizează prin:

- rezistența la foc, în funcție de producător - de la 1550 la 1850 de grade;

- dimensiunea medie a fracțiilor de la 2 mm

- absorbție de umiditate - 2-10% pentru șamotă foarte arsă, aproximativ 25% pentru șamotă foarte arsă.

Produsul din argilă este furnizat în pungi de 20 kg, ceea ce este suficient pentru așezarea a 20-30 de cărămizi. Construcția coșului de fum și a căminului se efectuează dintr-un amestec de lut-șamotă într-un raport de 1: 1. Va fi nevoie de apă ¼ parte.

Pe o notă! Argila refractară este utilizată pentru lucrări de confruntare, dar la numai 4 săptămâni după primul incendiu al șemineului.

Pulbere de turnare uscată

Materialul rezistent la foc pe bază de aluminat de ciment și șamotă cu fracțiuni de 0,5 mm este utilizat pentru umplerea și repararea părților interne ale sobelor, grătarelor și șemineelor. Se produce sub formă de pulbere gri, turnată în pungi de 25 kg. Posedă următoarele proprietăți:

- temperatura minimă de turnare admisă - +5 grade;

- timp de solidificare - timp de 1 oră;

- ieșirea masei finite - de la 11 la 12 litri dintr-o pungă de 25 kg;

- rezistență la efecte de temperatură de până la +1300 grade.

Soluția este amestecată într-un malaxor de beton. Trebuie să adăugați treptat 2,5 până la 3,5 litri de apă în pungă. Părți mari ale sobei sunt umplute cu un strat de 50 mm, seiful - cu un strat de 100 mm.

Masa refractară nu poate fi întărită - expansiunea sa termică este mai mică decât cea a metalului.

Caracteristicile amestecurilor de cuptoare

Amestecurile de calitate pentru sobe și șeminee trebuie să aibă următoarele caracteristici:

- limita de încălzire de la 1300 la 1780 de grade - materialul rezistent la căldură nu se fisurează atunci când este expus la temperaturi ridicate;

- densitate finită de la 1000 la 1800 kg / m3 - vă permite să formați un strat puternic cu conductivitate termică ridicată;

- rezistența la îngheț - un indicator de până la 70 de cicluri de îngheț și dezgheț permite construcția în exterior și interior;

- rezistență la căldură, rezistență și ductilitate - proprietățile cresc durata cuptorului;

- respectarea mediului - materialele fără impurități volatile și substanțe chimice nu emit gaze de monoxid de carbon în timpul procesului de încălzire;

- clasa de inflamabilitate - produsul refractar este clasificat ca NG (neinflamabil);

- permeabilitatea la vapori - de la 0,09 mg / m * h * Pa - împiedică mucegaiul de la cusătură.

O compoziție bună aderă cu ușurință la suprafață în timpul lucrului, are o structură plastică și ușurință în aplicare.

Argumente pro şi contra

Pentru așezarea sobelor și șemineelor, se utilizează un amestec de temperatură ridicată, care include argilă, nisip, var sau ciment, ingrediente rezistente la căldură. Pentru a obține o masă omogenă, trebuie să adăugați apă la material. Utilizarea produselor finite are mai multe avantaje:

- ușurința amestecării componentelor;

- rețetă gata preparată care asigură rezistența compoziției;

- versatilitate de utilizare - potrivit pentru placare, zidărie, piese externe și interioare;

- atractivitatea și uniformitatea cusăturii de zidărie;

- prezența unei instrucțiuni complete cu regulile de lucru și de amestecare;

- ușurința aplicării și absența riscurilor de distrugere a cusăturii.

Utilizarea materialelor de construcție este asociată cu unele dificultăți. Masa se frământă numai cu un malaxor sau într-un malaxor de beton, se solidifică rapid, prin urmare se prepară în porții.

Selectarea amestecurilor pentru elementele structurale ale cuptorului

Pentru a alege materialele de zidărie, trebuie avut în vedere faptul că aragazul este format din mai multe elemente:

- Perna de fundație este un element monolitic construit separat de fundația casei.

- Baza cuptorului nu este expusă la stresul de temperatură, prin urmare este construită din cărămidă roșie solidă. Mortarul de var sau ciment este potrivit pentru zidărie.

- Zona orb de incendiu - reprezentată de o foaie de azbest sau carton mineral, pe care se află o foaie de fier și pâslă cu impregnare cu lut.

- Masivul cuptorului - datorită efectului crescut al gazelor de ardere fierbinți asupra structurii, este construit din cărămizi ceramice pe mortar de lut.

- Cutia de foc este foarte fierbinte, prin urmare arată ca un monolit pe un mortar din argilă de tip refractar.

- Începutul coșului de fum - se încălzește până la +400 de grade, ceea ce prevede așezarea pe un amestec cu o bază de lut.

- O vidră sau puf este un element care leagă coșul de fum și tavanul. Temperatura și efectul agresiv asupra acestuia sunt minime, deci o compoziție de var este potrivită pentru cărămizi standard.

- Tăiere de stingere a incendiilor - o cutie metalică termoizolantă pentru care nu este nevoie de mortar.

- Coș de fum și puf - expus la vânt, substanțe chimice. Sunt montate cu o soluție roșie.

Alegerea corectă a soluției va economisi 10-12% din fonduri pentru achiziționarea de consumabile.

Amestec de var

Amestecul refractar pentru cuptoare este format din nisip, aluat de var (1 parte de var) + 3 părți de apă. Pentru auto-pregătire, va trebui să cerneti nisipul, să-l amestecați cu aluatul într-un raport de 1: 3 și să adăugați apă până când smântâna este groasă.

Rezistența la căldură a produsului variază de la 450 la 500 de grade, dar este nehigroscopic. Produsul este utilizat în aer liber pentru a trata partea țevii care iese deasupra acoperișului. Datorită toxicității și duratei luptei, materialele de var sunt cel mai bine folosite în aer liber.

Pentru a crește rezistența, cimentul poate fi adăugat agentului de var și se poate adăuga gips pentru a accelera aderența.

Amestec de ciment

Acestea sunt clasificate în trei tipuri:

- Ciment - pentru preparare necesită apă, ciment și nisip. Rezistența ridicată și densitatea redusă a gazelor permit utilizarea compușilor pentru construcția fundației.

- Ciment-argilă - mortare puternice, cu ajutorul cărora sunt așezate partea termică a șemineului și începutul coșului de fum.

- Ciment-var - amestecurile sunt puternice, dar diferă prin densitatea nesemnificativă a gazelor. Potrivit pentru construcția de șeminee, fundații, coșuri de fum.

Pentru auto-producție, va trebui să amestecați 1 porție de ciment cu 1-3 porții de aditivi și 6-15 porțiuni de nisip.

Puteți spori rezistența la căldură a masei de ciment folosind ciment Portland și cărămizi sparte.

Amestec de argilă

- argila albă - crește rezistența la foc a masei, este potrivită pentru construcția sobelor cu lemne cu încălzirea cuptorului până la 1000 de grade;

- argila argiloasă este un produs versatil care asigură rezistența structurii cuptorului la orice temperatură.

Pentru a crește puterea, puteți adăuga la soluție:

- sare de masă sau clorură de sodiu - sunt necesare 100-150 g pentru 1 găleată;

- Ciment Portland - pentru 1 găleată, veți avea nevoie de la 500 g la 1 kg de produs.

Consumul amestecului de argilă la 100 de cărămizi este de 25 de litri.

Selectarea proporției și verificarea soluției

Cantitatea de ingrediente depinde de locația și scopul structurii cuptorului. Pentru a construi o structură într-o casă veți avea nevoie de:

- 1 parte nisip + 1,5 părți argilă;

- 3 părți nisip + 1 parte aluat de var;

- 1 parte ciment + 8-10 părți nisip + 2 părți pastă de var;

- o masă rezistentă la căldură pentru un cuptor monolitic este pregătită pe baza a 1 parte din ciment portland M400, 2 părți de cărămidă spartă, 0,3 părți de nisip de argilă;

- betonul refractar poate fi realizat prin amestecarea a 20 kg de compus gata de utilizare cu 8 litri de apă.

O sobă de saună din cărămidă este construită pe următoarele soluții:

- ciment - 1 parte de ciment + 3 părți de nisip;

- calcar - nisipul cu var este corelat ca 2: 1;

- var-ciment - aveți nevoie de 2 părți de var, 1 parte de nisip, de la 6 la 16 părți de ciment.

Cutia de foc este așezată folosind o masă de lut-șamotă. Pentru tencuire se utilizează azbest + var + nisip + gips, argilă + azbest + nisip sau argilă + ciment + nisip + azbest.

Pentru structurile exterioare, este mai bine să utilizați o compoziție rezistentă la umiditate pe bază de 3 părți de nisip și 1 parte de ciment.

Testarea amestecului

Calitatea aluatului de var este verificată cu ajutorul unui strat de lemn. În procesul de amestecare, se determină tipul de masă:

- nu există material pe bară - o soluție slabă, corectată prin adăugarea de var;

- bulgări sau film rămân pe șină - produsul este potrivit pentru lucru;

- un strat gros și dens rămâne pe tablă - o masă de grăsime, la care ar trebui să adăugați puțin nisip.

Înainte de a utiliza soluția de argilă, conținutul de grăsime este testat. Va trebui să diluați 2 kg de lut cu apă, să amestecați cu un băț de lemn și să-l examinați:

- argila aderată la șină - un produs gras, erodat de nisip;

- bucăți mici aderate la omoplat - puteți începe să așezați;

- rămâne un film pe bară - materialul este slab, trebuie să îl corectați cu lut uleios.

Sare sau plastifianți pot fi adăugați la formulările de aderență.

Opțiuni de frământare pentru soluția de cuptor

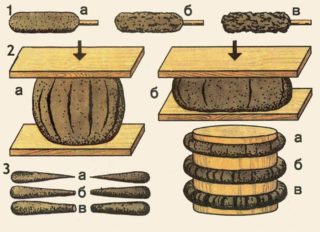

Se recomandă luarea în considerare a tehnologiei de amestecare a unei soluții pentru un cuptor folosind exemplul de argilă de suspensie. Practicanții aragazului folosesc mai multe metode de amestecare.

Opțiune umedă

Argila se dizolvă în apă, masa finită este adusă la consistența jeleului. Aluatul este lăsat câteva zile, astfel încât bucățile să se separe, iar incluziunile se scufundă pe fundul recipientului. Apoi alunecarea cu apă este turnată într-un alt recipient și apărată până se dizolvă complet. Când o limită clară este vizibilă între lut și apă, lichidul este drenat.

Opțiune uscată

Elimină alunecările de lut care consumă mult timp. Frământarea se efectuează prin umplerea unui strat mic de lut într-un jgheab cu laturi mici. Nisipul uscat este turnat peste material. Componentele sunt amestecate cu o sapă - se „toacă” sau „plivesc” în 5-6 abordări până când bulgări mari sunt complet zdrobiți. Pentru a pregăti soluția, va trebui să adăugați apă în porții mici.

Timpii de amestecare pot fi scurtați folosind un mixer electric de lut. Se utilizează numai pe tipuri de argilă cu conținut mediu de grăsimi, cu conținut scăzut de grăsimi și mediu solubil.

Caracteristici ale aplicației

În cazul auto-pregătirii soluției, trebuie luate în considerare mai multe reguli:

- Pentru construcția unui masiv al cuptorului, merită să creșteți rezistența la căldură a materialului.

- Cu o grosime a îmbinării de 3 mm, sunt necesare 25 kg de mortar pentru fiecare 90 de cărămizi.

- Clasele grase de lut, după uscare, își pierd puterea și se sparg.

- Pentru a crește rezistența argilei cu grăsime medie, cimentul poate fi adăugat la masă.

- Puteți accelera uscarea zidăriei adăugând var soluție.

- Volumul materialului de construcție este verificat după lotul final.

- Pentru fiecare zi de lucru, se pregătește o nouă porție din amestec.

Când lucrați cu produse gata preparate, acestea sunt ghidate de recomandările producătorului. Materialele sunt însoțite de instrucțiuni cu sfaturi specifice de utilizare:

- Apa este adăugată la conținutul pungii.

- Ingredientele sunt amestecate cu un burghiu cu un accesoriu pentru mixer la 1 oră de utilizare.

- După întărire, nu mai funcționează din nou cu amestecul.

- Așezarea structurii de încălzire se efectuează la o temperatură de +10 grade.

- Pentru a preveni crăparea cusăturii, este necesar să achiziționați materiale cu plastifianți.

- Prima încălzire nu se efectuează timp de 3 zile după punere.

- Placarea se efectuează la 20-30 de zile după punerea în funcțiune a cuptorului.

- Eflorescența pe cusătură este îndepărtată cu o cârpă umedă.

Eficacitatea soluțiilor gata făcute este mai bună decât cele de casă, dar sunt mai scumpe. Din acest motiv, merită explorat produsele diferitelor mărci.

Producători de soluții de cuptor gata preparate

Consumatorii ruși pot achiziționa compoziții de producție internă și externă. Există pe piață materiale de zidărie rezistente la căldură, rezistente la foc și standard.

Plitonit

Marcă internă care produce soluții pentru cuptoare conform tehnologiilor germane. Produsele populare includ:

- Căptușeală termică. Un instrument economic pentru repararea și zidăria părților exterioare ale șemineelor și sobelor;

- Refractar. Un amestec cu componente de armare, utilizat pentru construirea unei camere de ardere din cărămizi rezistente la căldură;

- Adeziv topit la cald. Adezivul pe care stau plăcile ceramice. Adezivul este folosit și ca tencuială.

Proporțiile pentru amestecare sunt indicate în instrucțiuni, în funcție de tipul de compoziție.

Aragaz

Amestec refractar pentru zidărie Soba este realizată pe bază de argilă și ciment. Are o hidrofug mare, asigură rezistența cârligului.Particularitatea amestecului de zidărie sobă este că produsele rezistente la căldură pot rezista la încălzire până la +1350 grade. Avantajele materialului includ rezistența la căldură, ușurința de utilizare și fiabilitatea cusăturii. Dezavantajele sunt consumul ridicat datorat aderenței rapide.

Bossnab

Produsele rusești pe bază de argilă roșie și nisip de cuarț fac posibilă mascarea cusăturii. Amestecurile sunt produse de Nevsky Terminal SPb în două serii:

- Buget. Formulări ieftine sub formă de amestec de lut roșu și nisip. Materialele sunt potrivite pentru lucrări interioare și se caracterizează printr-un consum redus - 25 kg sunt suficiente pentru 90 de cărămizi;

- Premium. Acestea se caracterizează prin rezistență la fluctuațiile de temperatură. Plastifianții și lignosulfații din compoziție permit așezarea în aer liber.

Soluțiile low-cost se caracterizează printr-o rezistență la căldură de +500 grade, soluții premium - la +1100 grade.

Teracotă

Produsele rezistente la căldură sunt fabricate din lut de caolin, șamotă și nisip și sunt ecologice. O soluție din plastic vă permite să formați o cusătură puternică care poate rezista la încălzire până la 1300 de grade. Linia de zidărie este uniformă, compoziția este ușor de aplicat. Producătorul recomandă cernerea materialului pentru îndepărtarea boabelor mari de nisip și lucrul cu cărămizi îmbibate.

Când construiți singur un cuptor, trebuie să alegeți materialele potrivite. Amestecurile gata preparate din fabrică elimină prepararea consumatoare de timp a unei soluții și prepararea ingredientelor.

Amestec de var - nu poate fi folosit în focar - cavități și scindare a cusăturilor

Nisip în amestec - scindare a cusăturilor - cuarțul are o expansiune liniară uriașă atunci când este încălzit (a se vedea orice manual despre materiale de construcție)

Ciment în amestecul cuptorului - va rupe cusăturile (expansiunea liniară a cărămizii și a cimentului este diferită)

Consecințe - așchiere a cusăturilor - monoxid de carbon intră în cameră

Super articol! Scrierea de mână a unui specialist este vizibilă, înlocuiește unele surse literare. Da, dacă ar fi mai puține reclame, s-ar putea pretinde că este enciclopedic. Pe scurt, mulțumesc!