În domeniul construcțiilor joase, blocurile de silicat de gaz au devenit populare. Datorită structurii sale poroase, materialul asigură o eficiență energetică excelentă clădirii. Blocurile ușoare cu geometrie clară vă permit să ridicați rapid pereți și pereți despărțitori, reducând timpul de construcție. Pentru ca casa să fie durabilă și fiabilă, este necesar să alegeți corect silicatul de gaz, să luați în considerare caracteristicile și dezavantajele acesteia.

Caracteristici materiale

Spre deosebire de alte betoane gazoase (beton spumos, beton gazat) bază bloc de beton gazos silicat este var cu aditivi de silice, nu ciment Portland. Componenta vă permite să realizați o structură cu ochiuri fine, cu o distribuție uniformă a porilor. O modificare a proporției celulelor de aer din masa totală a produselor afectează densitatea și caracteristicile lor tehnice.

Procent mare de pori reduce puterea produselor, dar le mărește proprietățile de izolare termică. Blocuri de densitate până la 500 kg / m³ utilizat pentru izolarea structurilor portante, în construcții joase, în construcția de garaje și dependințe. Dacă densitatea silicatului gazos atinge 700 kg / m³, este utilizat în construcția de clădiri înalte.

- conductivitate termică - 0,14 W / m * C;

- permeabilitatea la vapori - 0,17-0,3;

- rezistenta la inghet - 25-100 cicluri;

- densitate - D200-D700;

- absorbția apei - 25-30%.

Durata de viață a silicatului de gaz este mai mult de 50 de ani... Dimensiunea standard a blocului permite un calcul preliminar precis al materialului necesar și al amestecului adeziv. Merită luată în considerare fragilitatea produselor și posibilitatea deteriorării în timpul transportului și descărcării.

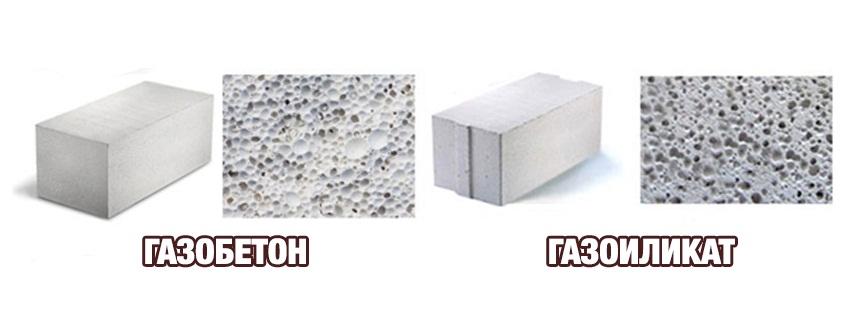

Diferențe față de betonul celular

Silicații de gaz și blocurile de beton celular sunt tipuri de beton celular. Sunt uniți caracteristici similare:

- structură poroasă;

- greutate redusă;

- conductivitate termică scăzută.

Diferența dintre blocuri se observă în compoziție și tehnologia de fabricație. Silicatul gazos se bazează pe un amestec de aditivi de var și silice... De asemenea, utilizat în producția sa nisip, apă și pulbere de aluminiu... Cantitatea de ciment din amestec este minimă sau complet absentă. Beton celular distins prin înalt Conținut de ciment Portland (până la 70%) restul ingredientelor materialelor sunt similare. Blocurile sunt ușor de distins prin culoare:

- beton celular - gri;

- silicat de gaz - alb.

Producția de beton celular se realizează în două moduri: autoclavă și non-autoclavă. Betonul celular poate fi fabricat de oricare dintre ele și silicatul de gaz necesită prelucrare obligatorie cu abur sub presiune într-o autoclavă... În ceea ce privește caracteristicile de izolare termică, rezistența la compresiune și îngheț, betonul silicat își depășește analogul cu o bază de ciment-nisip. De asemenea, avantajele sale includ o geometrie clară a blocurilor; la așezare se obțin cusături subțiri care minimizează pierderile de căldură.

Avantajele și dezavantajele blocurilor de silicat de gaz

Blocurile poroase sunt utilizate pe scară largă în construcții datorită complexului merite:

- Coeficientul pierderii de căldură este 0,1-0,16 W / m * C. Un indicator scăzut este furnizat de structura materialului - prezența porilor de aer în interior.

- Structura poroasă permite atenuează undele sonoreprevenind intrarea zgomotului în cameră.

- Microclimat favorabil - betonul gazos este un material de construcție permeabil la vapori, care vă permite să reglați în mod natural nivelul de umiditate din casă. În producția sa, nu se utilizează componente nocive; din punct de vedere al siguranței mediului, silicatul de gaz este comparabil cu lemnul.

- Dimensiuni produs (600x250x150-500) permite construirea clădirii într-un ritm accelerat. Forma geometrică corectă reduce timpul de montare, dimensiunea cusăturilor. Materialul este ușor de prelucrat, poate fi tăiat cu un ferăstrău, ceea ce permite utilizarea produselor în construcția structurilor de forme complexe.

- Greutate produsele depind de densitate și dimensiune, indicatorul minim este de 5 kg, maximul este de 40 kg. Bloc de gaze cântărește de aproape 3 ori mai puțin decât o cărămidăocupând același volum.

- Materialul, în funcție de densitate, poate fi utilizat pentru construcții clădiri înalte și înalte.

- Beton celular nu se aprinde când este expus la foc deschis, capabil să reziste la temperaturi de până la 400 ° C fără deteriorări.

Unul dintre cele mai importante puncte atunci când alegeți un material pentru construirea unei case este costul acestuia. Silicatul gazos este accesibil, utilizarea acestuia vă permite să reduceți costul izolației pereților și al construcției fundației.

dezavantaje blocuri de silicat de gaz:

- Porozitatea betonului duce la absorbția activă a apei... Umezeala excesivă își reduce rezistența, favorizează răspândirea ciupercilor și a mucegaiului pe suprafața blocurilor. Decorarea exterioară și interioară este necesară pentru a preveni problemele.

- Pereții se pot lăsa în timpcare va provoca crăpături. Este important să selectați și să montați corect fundația casei.

- Blocurile nu sunt concepute pentru încărcare neuniformă, pot pauză la îndoire... La transport și așezare, țineți cont de rezistența mecanică insuficientă a materialului. Există, de asemenea, dificultăți cu fixarea elementelor de fixare pe pereți... Structura celulară a betonului nu permite utilizarea diblurilor convenționale. Dacă este necesar să plasați mobilier suspendat, decorarea fațadelor și alte articole, se recomandă utilizarea diblurilor speciale cu o suprafață canelată (canelată) care distribuie uniform sarcina.

- La terminare, constructorii se confruntă cu incapacitatea de a utiliza o compoziție ieftină de ciment-nisip datorită aderenței slabe la pereți. Trebuie să tencuiți casa cu amestecuri speciale pe bază de gips.

Materialul nu este întotdeauna de vină pentru apariția fisurilor. Acumularea de umiditate, urmată de îngheț și crăpături, provoacă încălcarea tehnologiei de construcțiedar. Blocurile de pe amplasament și în timpul construcției pereților sunt saturate cu exces de umiditate. Dacă, imediat după terminarea construcției, lucrările de finisare se efectuează folosind materiale și soluții rezistente la vapori, apa este blocată în interior. La temperaturi negative, se transformă în gheață și sparge silicatul gazos.

Soiuri de blocuri de silicat de gaz

Produsele sunt clasificate în funcție de mai mulți parametri:

Programare

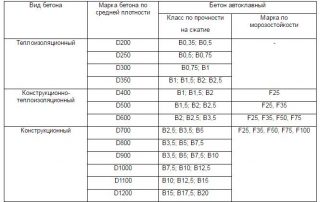

Domeniul de aplicare al materialului depinde de densitatea și rezistența la compresiune:

- D1000-1200 kg / m³ - structural, proiectat pentru sarcini mari;

- D500-900 kg / m³ - izolația structurală și termică sunt utilizate pe scară largă pentru pereții de zidărie;

- D200-500 kg / m³ - cele termoizolante sunt utilizate pentru izolarea termică a structurilor, construcția clădirilor cu un etaj.

Produsele diferă semnificativ în ceea ce privește izolația termică și rezistența. Creșterea densității este proporțională cu fiabilitatea blocurilor, dar capacitatea de a reține căldura scade.

Tip produs

Prin configurare și caracteristici de proiectare, există mai multe tipuri de blocuri:

- linie dreaptă cu margini plane;

- drept cu adâncituri pentru prinderea mâinilor;

- limbă și canelură - are un sistem de blocare a canelurii;

- În formă de U - un bloc pentru buiandruguri și crearea centurilor armate;

- perete despărțitor - produse cu grosime redusă.

Silicatul de gaz cu un sistem cu canelură și cu canelură este mai scump decât blocurile de perete convenționale. Eficacitatea încuietorii nu este mare, prin urmare, astfel de produse pot fi abandonate cu un buget limitat.

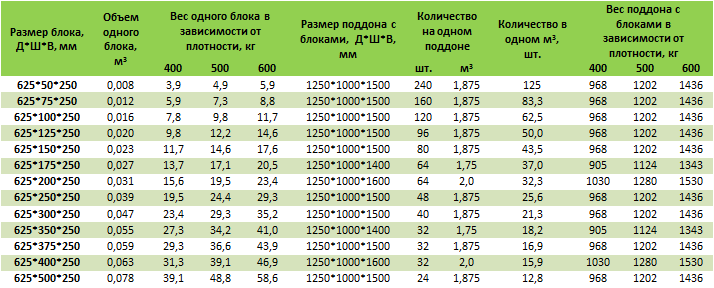

Dimensiuni și greutate

Parametrii materialelor de construcție sunt reglementați de GOST, produsele sunt produse în mai multe dimensiuni standard. Lor dimensiuni maxime: 625x500x500 mm... Producătorii oferă blocuri pentru pereți:

- lungime - 600, 625 mm;

- lățime - 200-500 mm cu o treaptă de 50 mm;

- înălțime - 200, 250, 300 mm.

Blocuri de partiții cu o înălțime și lungime standard, au un indicator de lățime înjumătățit - 100-150 mm. Produsele în formă de U sunt mai scurte decât produsele pentru pereți, lungimea lor este de 500 mm.

Greutate silicat gazos depinde de mărimea și gradul densității, minimul este de 5 kg, maximul este de 40 kg. Conform standardelor GOST, produsele pot avea abateri dimensionale: lungime de până la 3 mm, lățime - 2 mm, înălțime - 1 mm. Geometria precisă permite așezarea blocurilor pe un strat subțire de adeziv.

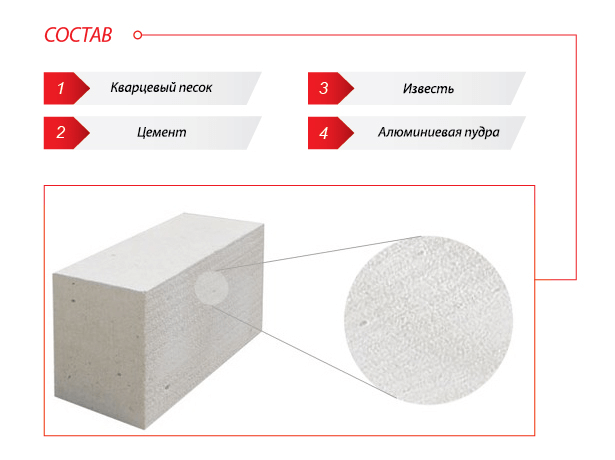

Compoziția și tehnologia de producție a materialelor de construcție

- varul viu;

- nisip de cuarț;

- Ciment Portland;

- gips;

- pulbere de aluminiu;

- cenușă sau zgură cu un conținut ridicat de silicați de calciu și magneziu;

- apă.

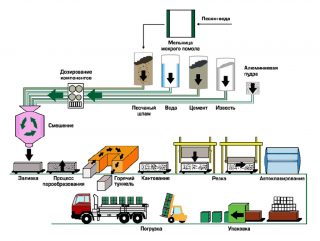

În etapa pregătitoare nisipul este cernut și zdrobit la o stare fracționată apropiată de dimensiunea constituenților pulverulenți. De asemenea, varul trece printr-o procedură de zdrobire. Pulberea de aluminiu, care este o sursă de gazare, este umezită cu apă pentru a obține o suspensie. În funcție de raportul proporțional al ingredientelor, se obțin blocuri de densitate diferită.

- Componente (nisip, var, ciment Portland, gips, apă) nsunt amestecate 2-5 minute până se omogenizează.

- În mixer se introduce suspensia pulbere de aluminiu pentru a începe procesul de gazare. Temperatura soluției de beton gazat este de 40-45 ° C.

- Etapa următoare - turnare... Amestecul este turnat în matrițe tratate cu un lubrifiant. În ele, soluția se umflă, atingând volumul calculat. Găsirea apare ca urmare a reacției de aluminiu și a unei soluții apoase de var. O cantitate mare de hidrogen este eliberată, asigurând structura poroasă a materialului. După umflare, produsul se lasă 3-4 ore pentru maturare.

- Silicatul gazos monolitic este alimentat spre zona de tăiere... Lucrarea se desfășoară cu ajutorul unor corzi speciale care taie masivul orizontal și vertical. Dacă este necesar, la capetele produselor se formează un dispozitiv de blocare a canalului. Precizia formei geometrice și a dimensiunii blocurilor depinde de acuratețea lucrării.

- Matricea feliată este plasată în autoclave, unde tratamentul cu abur are loc la o temperatură de 180-200 ° C la o presiune de 12 atmosfere. Durata procedurii este de 12-14 ore.

- După tratamentul cu căldură și umiditate, produsele sunt încărcate pe paleți din lemn... Folia termoretrabilă este utilizată ca ambalaj pentru a o proteja de deteriorări în timpul transportului și de umiditate.

Produsele sunt depozitate în stive pe o suprafață plană cu utilizarea obligatorie a paleților. În cazul auto-producției de blocuri de silicat de gaz, autoclavarea este adesea înlocuită cu un set de rezistență in vivo timp de 15-30 de zile. Produsele rezultate au un cost mai redus, dar rezistența lor nu corespunde cu GOST.

Criterii de alegere

Înainte de a cumpăra un material de construcție, trebuie decide asupra scopului său... Produse cu densitate redusă (d300-500) pentru izolarea pereților, construcția de clădiri cu înălțime mică, dependințe și garaje. Blocurile cu densitate mare pot fi utilizate pentru construcția de clădiri înalte. Grosimea produselor afectează în mod direct nivelul de protecție termică. Pereții portanți ar trebui să fie construiți din silicat de gaz 375-400 mm, autoportanți - de la 300 mm, iar pentru pereții despărțitori, este suficient de 100-150 mm.

Blocurile de silicat de gaz fabricate din fabrică sunt de înaltă calitate. În principal sunt oferite produse 1 grad cu abateri minime în geometrie și numărul de jetoane nu mai mult de 5%. În produse 2 soiuri Bătălia de 10% este permisă, dar va costa mai puțin și poate fi folosită pentru ziduri cu placare ulterioară. Blocurile trebuie să aibă marcare inclusiv informații:

- grad;

- densitate;

- rezistenta la compresiune;

- dimensiuni;

- rezistenta la inghet.