Sticla spumată era cunoscută în Rusia la începutul secolului trecut. Tehnologiile de fabricație nu erau perfecte, erau necesare costuri semnificative, astfel încât producția nu a fost dezvoltată. Metodele moderne au făcut posibilă reducerea costurilor, ținând seama de corectarea deficiențelor din trecut, prin urmare, izolația din sticlă spumă a devenit un material popular pentru protejarea clădirilor de frig.

Descrierea materialului

Materialul este prezentat pe piața construcțiilor în formă de bazăX:

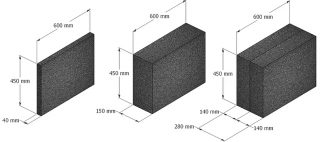

- blocuri - elemente dreptunghiulare ușoare și rigide;

- conducte - pentru izolarea de frigul de canalizare, colectoare de gaz de alimentare cu apă;

- izolație granulară - amestecat în mortar pentru lucrări de construcție pentru a crește proprietățile izolante.

Celulele materialului sunt de formă hexagonală sau rotundă, iar dimensiunea lor variază de la câteva fracțiuni de milimetru la un centimetru. Pereții se obțin cu o grosime de 20 - 10 microni.

- producția de deșeuri sau de sticlă;

- sinterizarea rocilor cu un procent ridicat de alcali (nefelina, trahita, obsidian, sienita, tuf vulcanic).

Formatori de gaze pe bază de carbon promovează organizarea porilor închisi și carbonat - formează pasaje comunicante. De aceasta depinde capacitatea materialului de a fi saturat cu apă.

Ca agenți de spumare substanțele sunt utilizate ca procent din masa sticlei:

- semi-cocs de turbă, cocs - 2 - 3%;

- așchii de marmură sau calcar - 1 - 1,5%;

- antracit - 1,5 - 2%;

- dolomită, funingine - 0,2 - 0,5%.

Agentul de suflare este selectat astfel încât punctul de topire să fie cu 50 - 70 ° C mai mare decât cel al sticlei. Blocurile sunt produse în gri cu o nuanță verzuie, culoarea depinde de materiile prime și impurități, poate fi de la lumină cremoasă la negru.

Tehnologie de producție

În producție, se utilizează procese chimice și fizice complexe, acestea reglează fixarea volumului, formei, răcirii și recoacerii masei spumoase rezultate. Tehnologia de producție este reglementată de GOST-uri.

Procesele implică cuptoare mari puternice cu posibilitatea de a combina componente și de a introduce ingrediente chimice. Astfel de unități sunt conectate la compartimentele în care are loc spumarea.

Producția de sticlă de spumă are loc în patru etape:

- gătit și pregătire sticlă de bază;

- prepararea amestecului din componente spumante;

- spumant masă, recoacere;

- final prelucrare și ambalare.

Sarcina principală în producția de sticlă spumă este reducerea costurilor și asigurarea profitabilității. Fiecare producător de produs îmbunătățește o tehnologie cunoscută.

Tipuri de sticlă spumantă:

- Foamglas - izolație necombustibilă rezistentă la acid;

- ETIZ - spumă de sticlă obținută prin spumarea silicatului lichid;

- Neoporma - material cu fagure izolat în interior.

Fixarea formei este complicată de faptul că sticla nu se întărește imediat după răcire... Interacțiunile exoterme apar în topitură, apare cristalizarea inegală, temperatura masei nu este aceeași în zone diferite. Răcirea este, de asemenea, împiedicată de conductivitatea la căldură scăzută a semifabricatului celular rezultat. În cele din urmă procesul de recoacere durează până la 15 ore.

Producția de granule de sticlă spumată este mai puțin complicată. Materialul rezultat este inferior în ceea ce privește indicatorii varietății de plăci, dar este popular datorită costului său redus.

Cum se disting omologii de calitate scăzută

Tipurile de sticlă spumă sunt celulare produse obținute și prin spumare, dar numai din dizolvarea sticlei... Producția are loc la o temperatură nu mai mare de + 200 ° C, în care un pahar de spumă se adaugă la paharul cu apă. Ca rezultat, umezeala este îndepărtată din amestec și soluția devine vâscoasă, apoi este răcită conform tehnologiei.

O astfel de izolație se poate distinge prin caracteristicile sale:

- izolator de sticlă dizolvant absoarbe umezeala;

- material se prăbușește din acțiunea factorilor atmosferici agresivi.

Izolația de calitate scăzută este vândută în diferite dimensiuni, în timp ce dimensiunile plăcilor reale se potrivesc întotdeauna până la un milimetru... În structura materialului de marcă, celulele sunt întotdeauna amplasate separat una de alta și nu se ating.

Producătorii folosesc tehnologii diferite, deci diferite indicele de permeabilitate la vapori... Astfel de informații sunt indicate în documente și, dacă nu, este mai bine să nu achiziționați produse.

Tehnologia pentru producerea plăcilor de sticlă spumantă este complexă, astfel încât materialul nu poate fi vândut la un cost redus. Dacă prețul unui produs este subevaluat, atunci se vinde un analog de calitate scăzută.

Specificații

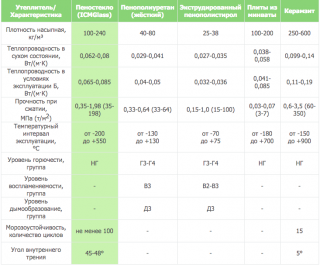

Un indicator important este proprietatea sticlei spumante rezista la aprindere. Conform categoriilor de foc, sticla spumă este clasificată ca material care nu arde. (grup NG)... Conform rezultatelor testelor în condiții critice, a fost dezvăluită o limită temporară a rezistenței la foc - capacitatea de a conține căldura dintr-un foc durează o oră... Această calitate a condus la utilizarea materialului în clădiri cu risc crescut de incendiu.

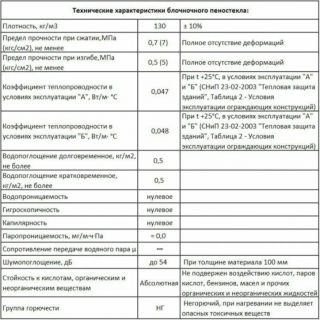

Caracteristicile sticlei de spumă și caracteristici:

- materialul nu se prăbușește, nu schimbă proprietățile atunci când lucrează în intervalul de temperatură -255 - + 230 ° С;

- temperatura topire este + 1000 ° C, după aceea sticla de spumă se topește, dar nu arde;

- plăcile conțin 80% aer, densitate — 130 - 600 kg / m³;

- rezistența la compresiune - 0,5 - 4,0 MPa;

- rezistența la îndoire - 0,4 - 0,6 MPa;

- conductivitate termică sticla spuma - 0,06 W / m K, indicatorul este mai eficient decât valorile arborelui;

- absorbtia apei este 0,1 – 5 % din volumul total al panoului;

- permeabilitatea la vapori — 0,005 mg / (m h Pa);

- absorbție fonică - până la 56 dB.

- 20 x 550 x 450 mm, suprafața plăcii - 0,248 m², volum - 0,003 m³;

- 40 х 550 х 450 mm, panou pătrat - 0,248 m², volum - 0,01 m³;

- 60 x 550 x 450 mm, respectiv - 0,248 m2 și 0,015 m³;

- 80 x 550 x 450 mm - 0,248 m² și 0,02 m³;

- 80 x 300 x 380 mm —0,114 m² și 0,0091 m³;

- 80 x 250 x 380 mm - 0,095 m² și 0,0076 m³;

- 100 x 550 x 450 mm - 0,248 m² și 0,027 m³;

- 120 x 550 x 450 mm - 0,248 m² și 0,03 m³.

Sticla de spumă sub formă de înveliș izolator pentru țevi este produsă cu o lungime de 50 - 100 cm, grosimea este convenită cu clientul, de obicei -20 - 40 mm. Diametrul interior este cuprins între 22 - 325 mm, cel exterior diferă ținând cont de grosimea peretelui.

Comparație cu alte încălzitoare

În comparație cu multe tipuri de izolații termice organice și anorganice contracția materialului este la zero, prin urmare, această caracteristică o distinge favorabil. Rezistență la încălzire în caz de incendiu depășește vata de sticlă, plăcile din lână minerală, polistirenul, spuma poliuretanică... Limita de rezistență la foc a sticlei spumante este puțin mai mică decât cea a cărămizii.

Coeficientul de conductivitate termică sticla spumată se apropie de valorile vatei de piatră, dar mai mare decât izolația termică cu spumă poliuretanică și beton spumant autoclavat. Pentru izolarea conductelor, sticla spumă este în afara concurenței, deoarece indicatorul de temperatură la care proprietățile sunt păstrate este mai mare decât cel al tuturor încălzitoarelor.

Aplicații

Se folosește sticlă cu spumă în construcția de clădiri și structuri în industrii:

- agricol;

- energie;

- rafinare chimică și petrolieră;

- Inginerie Mecanică;

- alimente;

- farmaceutic.

În construcția de locuințe private materialul este folosit pentru izolarea pereților casei, folosit pe acoperiș, la subsol. Datorită rezistenței sale la umiditate, sticla spumantă este potrivită pentru izolarea suprafețelor verticale ale pardoselilor, fundațiilor, soclurilor de umezeală și frig. Plăcile izolează podeaua în spațiile de locuit, pereții și pereții despărțitori.

Instrucțiuni de izolare a clădirii

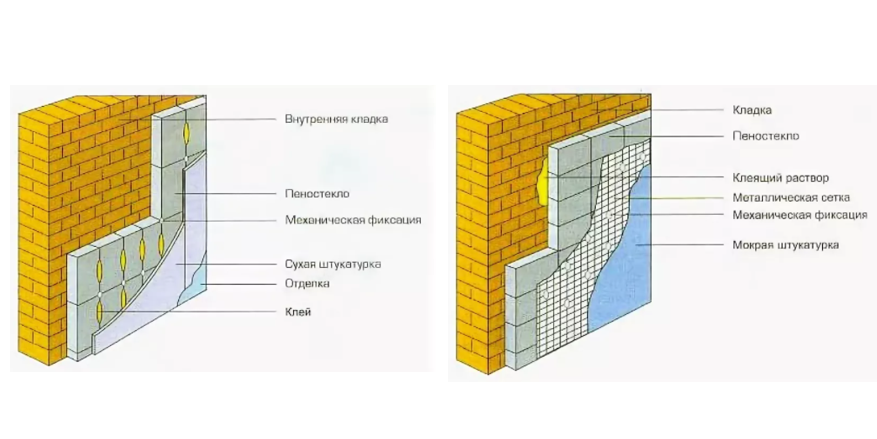

Tehnologia de instalare a blocurilor sau a plăcilor este simplă, în puterea proprietarilor de șantiere. Panourile sunt fixate pe perete cu adeziv, după întărire, suprafața este decorată cu materiale de finisare. Adezivul ia două componente, ale căror părți sunt conectate înainte de lucru. Pentru instalarea în exterior utilizați lipici rezistent la îngheț.

În copac repara dibluri specialepentru a crea un spațiu pentru schimbul de aer între perete și stratul de sticlă spumantă. Înainte de lipire, suprafața este curățată de praf și amorsată.

Înainte de a începe instalarea o scândură este plasată la nivelul bazei pentru a obține rânduri uniforme, instalarea se realizează de jos în sus, cusăturile verticale ale rândurilor următoare sunt deplasate pentru a obține un pansament.

Finisări suplimentare:

- pentru tencuială, chitul pune deasupra o plasă de armare;

- sub dale, dale, fiecare panou de sticlă spumată este înșurubat cu 3-4 dibluri, deasupra este instalat un cadru din lamele sau un profil;

- sub căptușeală, căptușeală, panouri din plastic, este prevăzut și un cadru de strângere.

Pentru a izola podeaua de frig luați izolație granulară sau de placă. Asigurați-vă că asigurați impermeabilizarea, pe partea superioară se realizează o șapă de ciment-nisip.