Термопластични полимер је прозирни материјал који пропушта светлост у просторију. Материјал добро штити од хладноће, стога се прозирни уметци користе у изградњи зидова и кровова стакленика. Поликарбонат је доступан у разним величинама, тако да се за сваку врсту структуре и употребу може одабрати лаган и флексибилан материјал. Карактеришу га висока својства преноса светлости, отпорности на топлоту, отпорност на ударце.

Карактеристике поликарбоната

Поликарбонат је отпоран на било какве временске услове. Ниска температура на којој материјал постаје ломљив је изван опсега радне температуре. Отпорност на компресију и тврдоћа су упоредиви са алуминијумским.

Поликарбонат је:

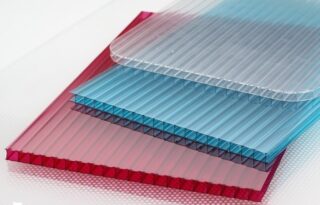

- ћелијски (ћелијски);

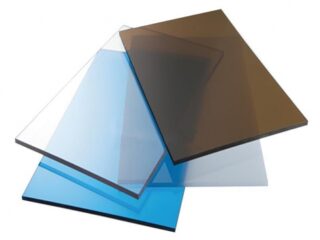

- монолитни (чврсти);

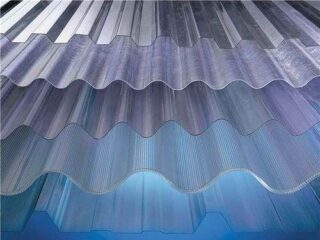

- профилисани.

Поликарбонат је најтрајнији од свих врста прозирних материјала, па је тражен. Произвођачи указују на загарантовани радни век од 10 - 12 година, али заправо се материјал не погоршава у року од 15 година.

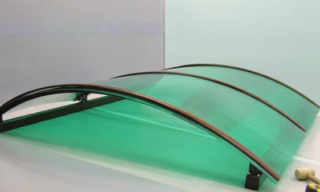

Унутрашње преграде саћа од полимера саћа налазе се под таквим углом да смањују кинетичку енергију од удара, на пример града, за 1,5 пута. Са завојима у разумним границама, материјал не пуца, што омогућава лучне и куполасте кровне конструкције.

Полимерни ламинат подноси екстремне температурне промене. Припада групи еколошки прихватљивих материјала, не реагује са хемијским компонентама атмосфере.

Предности:

- Лакоћа поликарбоната омогућава вам уштеду на елементима носећег оквира, њихова дебљина је много мања него приликом постављања стаклене облоге.

- Густина материјала је више од 2 пута мања од прозорског стакла, а дебљина, на пример, профилисаног полимера је 0,7 мм.

- Да би резали танке профилисане лимове, узимају маказе за пеглу, а кружно режу саће, где се убацује диск са финим зубима.

Ако је поликарбонат на отвореној ватри, он не гори, већ се топи без емисије штетних компоненти у атмосферу. Ово ствара масу налик паучини која се не спушта. Без извора ватре, материјал престаје да се топи. Ако површина пукне од јаког удара, фрагменти не одлете, већ остају у границама лима.

Недостаци укључују потребу за пажљивим руковањем плочама. За померање дугих плоча, један радник је постављен на 1,5 - 2,0 м дуж целе плоче.

УВ заштита

Поликарбонат у свом чистом облику не показује отпорност на УВ зраке, па се уништава на сунцу. Током производње наноси се заштитни премаз за повећање отпорности.

Постоје два начина за пријављивање:

- Метода коекструзије. Честице заштитне супстанце уграђују се на предњу површину. Слој спречава сунчеве зраке да дођу до равни лима. Панели се постављају третираном бочном страном.

- Прскање. Методу користе произвођачи јефтиних материјала. Горњи слој се постепено бришу из равни честицама прашине, испирају кишом и одувају ветром.

- Увођење адитива са стабилизаторима у масу током производње. Метода доводи до повећања трошкова робе, стога се не користи често, такав поликарбонат се користи у критичним објектима.

Зрачење ултраљубичастим светлом је штетно за биљке, па заштитни слој штити површину материјала од деформација, као и засаде у стакленику.

Утицај дебљине материјала на његове особине

Стакло се сматра водећим у пропуштању светлости, па се степен његове прозирности узима за 100%. Монолитни тип поликарбоната губи на стаклу само за 5%, а саће - за 14 - 20%, у зависности од дебљине и боје боје.

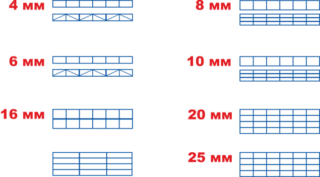

Зависност преноса светлости од дебљине:

- провидно саће дебљине 4 и 6 мм - 86%, 8 и 10 мм - 85%, 16 мм - 76%.

- бронзана боја дебљине 4 мм - 50%, 6 и 8 мм - 44%, 10 мм - 42%, 16 мм - 29%.

Капацитет топлотног преноса поликарбоната је нижи од стакла и плексигласа - монолит проводи топлоту мање за 17 - 20%. Саће дебљине 4 мм једнако је стаклу, а величина од 6 - 8 мм је упоредива са стакленом јединицом. Ефекат је резултат садржаја ваздуха у ћелијама. Да бисте одржали перформансе, изолујте отворене крајеве листова током уградње.

Дебљина поликарбоната утиче на апсорпцију звука:

- монолитни 4 мм - 25 дБ, 6 мм - 27 дБ, 8 мм - 29 дБ, 10 мм - 31 дБ, 16 мм - 36 дБ;

- ћелијски 4 мм - 15 дБ, 6 мм - 18 дБ, 8 мм - 20 дБ, 10 мм - 22 дБ, 16 мм - 25 дБ.

Снага лимова такође зависи од дебљине. Показатељ се креће од 653 - 707 кг / м², а затезна чврстоћа је 20400 - 23120 кг / м².

Стандардне величине листова

Свака категорија поликарбоната има своје димензије, које одређује произвођач материјала. У зависности од физичких карактеристика и димензија, бира се начин транспорта. Димензије се такође узимају у обзир приликом израчунавања при одређивању шеме ожичења и распореда плоча у структури.

Произвођачи продају следеће величине поликарбонатних плоча:

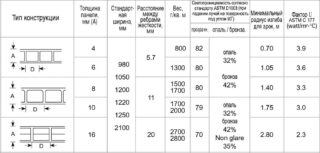

- Ћелијске плоче израђују се шупље са различитим дебљинама лимова, њихове димензије се не разликују од оних које препоручује стандард и износе 2,1 к 6,0 м и 2,1 к 12,0 м. Размак између унутрашњих мембрана за учвршћивање у плочама дебљине 4,6 мм је 5, 7 мм, 8 - 10 мм - 11 мм, 16 мм - 20 мм.

- Монолитни панели се производе у облику чврстог материјала без празнина унутра. У продаји су лимови димензија 2,05 к 1,25 м дебљине 1 мм. Плоче 1,5 - 12 мм се производе димензија 2,05 к 3,05 м.

- Профилирани поликарбонат је утиснут у монолитне листове у облику трапезног профила. Дебљина отпорног материјала је 0,7 до 2,0 мм. Листови су доступни у ширинама од 1,15 до 1,25 м, дужина је 2,0 - 3,0 метра. Израчун узима у обзир висину и таласну дужину да би се добило корисно подручје преклапања.

ГОСТ Р 56.712 - 2015 прописује стандардну ширину поликарбоната 2,1 м, док је номинална дужина 6 - 12 м. Произвођачи материјала могу произвести нестандардне димензије, направити димензије за одређеног купца.

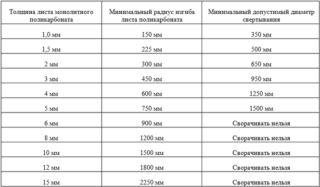

Радијус савијања

Поликарбонат је свестрани премаз који се може савити без предгревања или друге припреме. Количина дозвољеног савијања мора бити позната како би се спречило уништавање. Прави се разлика између дозвољеног степена савијања током транспорта и приликом постављања лима у положај за уградњу.

У првом случају је дозвољен радијус у зависности од дебљине:

- плоча 2,5 - 3,3 мм може се савити 250 - 280 мм;

- 3,5 - 3,8 мм - 300 - 310 мм;

- 4,0 мм - 375 - 400 мм;

- 6 мм - 500 - 600 мм;

- 8 мм - 700 - 800 мм;

- 10 мм - 900 - 1000 мм.

Листове дебљине 12 - 20 мм није дозвољено мотати. Овај метод је нестандардан и купац га користи по сопственом нахођењу. Кривица за штету лежи на власнику.

Препоручени радијуси савијања за уградњу на лучне и куполасте кровове:

- лист 2,5 - 3,3 мм може се савити у радијусу од 450 - 530 мм;

- 3,5 - 3,8 - 550 - 580 мм;

- 4 мм - 600 - 700 мм;

- 6 мм - 900 - 1050 мм;

- 8 мм - 1250 - 1400 мм;

- 10 мм - 1600 - 1750 мм;

- 12 мм - 2000 - 2100 мм;

- 14 мм - 2350 - 2450 мм;

- 16 мм - 2600 - 2800 мм;

- 18 мм - 3000 - 3150 мм;

- 20 мм - 3300 мм.

Ако су листови савијени током транспорта, након истовара положени су у водоравни положај ради складиштења.

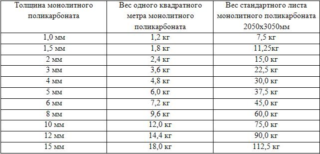

Тежина поликарбоната

Маса сваке врсте одређена је тежином квадратног метра.Индикатор зависи од дебљине, попречног пресека материјала, док укупна величина поликарбонатног лима за стакленике није битна.

Тежина је такође регулисана ГОСТ стандардима:

- квадрат саћа од 4 мм тежи 0,8 кг;

- 6 мм - 1,3 кг;

- 8 мм - 1,5 кг;

- 10 мм - 1,7 кг;

- 16 мм - 2,7 кг.

Монолитни панели имају тежину:

- квадрат лима дебљине 4 мм тежи 408 кг;

- 6 мм - 7,2 кг;

- 8 мм - 9,5 кг;

- 10 мм - 12 кг;

- 16 мм - 19,1 кг.

Тежина монолитних плоча је 2 пута мања од тежине стакла, скоро иста као и маса од плексигласа. Квадрат сорте саћа има масу 10 пута мању од стакленог лима и 5 пута мању од плексигласа.

Производња материјала

Производња поликарбонатних плоча технички је сложен процес. Производи високог квалитета добијају се у складу са технологијом у комбинацији са успостављеним системом контроле у свим фазама производње. Користи се метода обликовања и обраде термопластичних полимера. Производи се израђују ливењем под високим притиском, грађевински листови се производе екструзијом, обликовањем производа од растопљене воде.

Производња ћелијског, профилног и монолитног поликарбоната може се поделити у 3 фазе:

- припрема сировине;

- екструзија;

- резање производа по мери.

Први поступак укључује чишћење од прашине и нечистоћа поликарбонатних гранула, за то се користи циклонска метода. Сировина се ставља у посуду за топљење на високој температури. Током процеса у масу се уносе разни пластификатори и адитиви за побољшање квалитета. Користе се адитиви који одбијају топлоту, водоодбијају и одбијају прљавштину.

У другом периоду производње, загрејана маса у вискозном стању се доводи у специјалну екструдерску машину за пресовање. Након проласка кроз транспортер добија се трака потребног профила и пресека. Даље, преса делује тако да даје глаткоћу и жељену величину у дебљини.

Охлађена трака се исече на производе стандардне величине, задржавајући стандардну дужину и ширину поликарбонатног лима. Панели се спакују у фолију, шаљу на продају или у складиште.

Примена поликарбоната

Монолитни (ливени) материјал користи се као застакљивање зидова и кровова стакленика у летњим верзијама. Прозирне плоче преносе инфрацрвене зраке, али блокирају ултраљубичасто светло, које убија биљке у великим количинама.

Профилирани поликарбонат се користи за покривање надстрешница, тенди, тенди. Материјал је изузетно издржљив, па се поставља на кровове са малим нагибом, где постоји могућност накупљања снега.

Изглед поликарбоната у облику саћа одлично функционише у загрејаним пластеницима као прозори и кровни делови. Лоше проводи топлоту и хладноћу, па његова употреба штеди ресурсе грејања.