У пољу ниске градње, блокови гасних силиката постали су популарни. Због своје порозне структуре, материјал пружа одличну енергетску ефикасност згради. Лагани блокови са јасном геометријом омогућавају вам брзо постављање зидова и преграда, смањујући време изградње. Да би кућа била издржљива и поуздана, потребно је правилно одабрати плински силикат, узети у обзир његове карактеристике и недостатке.

Карактеристике материјала

За разлику од осталих газираних бетона (пенасти бетон, газирани бетон) основа силикатни газирани бетонски блок је креч са додацима силицијум диоксида, а не портландски цемент. Компонента вам омогућава да постигнете структуру фине мреже са равномерном расподелом пора. Промена удела ваздушних ћелија у укупној маси производа утиче на њихову густину и техничке карактеристике.

Велики проценат пора смањује чврстоћу производа, али повећава њихова својства топлотне изолације. Блокови густине до 500 кг / м³ користе се за изолацију носивих конструкција, у нискоградњи, у изградњи гаража и помоћних зграда. Ако густина гасног силиката достигне 700 кг / м³, користи се у изградњи високих зграда.

- топлотна проводљивост - 0,14 В / м * Ц;

- паропропусност - 0,17-0,3;

- отпорност на мраз - 25-100 циклуса;

- густина - Д200-Д700;

- апсорпција воде - 25-30%.

Животни век гасног силиката је више од 50 година... Стандардна величина блока омогућава вам тачан прелиминарни прорачун потребне смеше материјала и лепка. Вреди размотрити крхкост производа и могућност оштећења током транспорта и истовара.

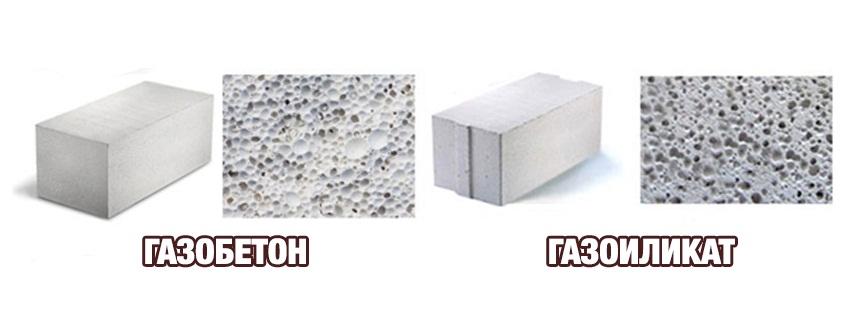

Разлике од газираног бетона

Блокови од гасног силиката и газираног бетона су врсте ћелијског бетона. Они су уједињени сличне карактеристике:

- порозна структура;

- мала тежина;

- ниска топлотна проводљивост.

Разлика између блокова је приметна у саставу и технологији израде. Гасни силикат је заснован на мешавини адитива креча и силицијум диоксида... Такође се користи у његовој производњи песак, вода и алуминијумски прах... Количина цемента у смеши је минимална или потпуно одсутна. Газирани бетон одликује се високим Садржај портланд цемента (до 70%) остали састојци материјала су слични. Блокове је лако разликовати по боји:

- газирани бетон - сива;

- гас силикат - бела.

Производња газираног бетона врши се на два начина: аутоклав и не-аутоклав. Газирани бетон може да направи било ко од њих и гасни силикат захтева обавезну обраду паром под притиском у аутоклаву... У погледу карактеристика топлотне изолације, отпорности на компресију и смрзавање, силикатни бетон надмашује свој аналог са цементно-песковитом подлогом. Такође, његове предности укључују јасну геометрију блокова; током зидања добијају се танки шавови који минимизирају губитак топлоте.

Предности и недостаци гасних силикатних блокова

Порозни блокови се широко користе у грађевинарству због комплекса заслуге:

- Коефицијент губитка топлоте је 0,1-0,16 В / м * Ц. Низак индикатор пружа структуру материјала - присуство ваздушних пора унутра.

- Порозна структура дозвољава пригушити звучне таласеспречавајући улазак буке у просторију.

- Повољна микроклима - газирани бетон је паропропусни грађевински материјал, који вам омогућава да природно регулишете ниво влажности у кући. У његовој производњи се не користе штетне компоненте; у погледу еколошке безбедности, гасни силикат је упоредив са дрветом.

- Димензије производа (600к250к150-500) омогућити да се зграда подиже убрзаним темпом. Исправан геометријски облик смањује време уградње, величину шавова. Материјал се лако обрађује, може се исећи тестером, што омогућава употребу производа у изградњи структура сложених облика.

- Тежина производи зависе од густине и величине, минимални показатељ је 5 кг, максимум је 40 кг. Гасни блок тежи скоро 3 пута мање од циглезаузимајући исти волумен.

- Материјал се, у зависности од густине, може користити за изградњу ниске и високе зграде.

- Газирани бетон не пали се када је изложен отвореној ватри, способан да издржи температуре до 400 ° Ц без оштећења.

Једна од најважнијих тачака приликом избора материјала за изградњу куће је његов трошак. Гасни силикат је приступачан, његова употреба омогућава вам смањење трошкова изолације зидова и изградње темеља.

недостаци блокови гасних силиката:

- Порозност бетона доводи до активно упијање воде... Прекомерна влага смањује његову снагу, поспешује ширење гљивица и плесни на површини блокова. За спречавање проблема потребна је спољна и унутрашња декорација.

- Зидови могу временом да улегнушто ће изазвати пуцање. Важно је правилно одабрати и монтирати темеље куће.

- Блокови нису дизајнирани за неједнако оптерећење, могу пауза при савијању... При транспорту и полагању узмите у обзир недовољну механичку чврстоћу материјала. Такође постоје потешкоће са причвршћивање причвршћивача на зидовима... Ћелијска структура бетона не дозвољава употребу конвенционалних типлова. Ако је потребно поставити висећи намештај, фасадну декорацију и друге предмете, препоручује се употреба посебних типли са жлебљеном (жлебљеном) површином која равномерно распоређује оптерећење.

- Када завршавају, градитељи се суочавају са немогућност употребе јефтине цементно-песковите композиције због лошег пријањања на зидове. Морате малтерисати кућу специјалним смешама на бази гипса.

Није увек материјал крив за појаву пукотина. Акумулирање влаге, праћено смрзавањем и пуцањем, провоцира кршење технологије грађењаали. Блокови на локацији и током изградње зидова засићени су вишком влаге. Ако се непосредно по завршетку градње изводе завршни радови употребом пароотпорних материјала и раствора, вода се закључава унутра. На негативним температурама претвара се у лед и разбија гасни силикат.

Сорте блокова гасних силиката

Производи су класификовани према неколико параметара:

Именовање

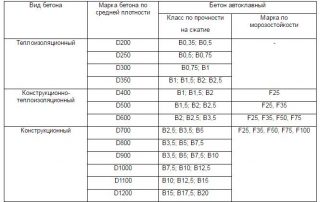

Обим примене материјала зависи од густине и тлачне чврстоће:

- Д1000-1200 кг / м³ - структурни, дизајниран за велика оптерећења;

- Д500-900 кг / м³ - структурне и топлотне изолације се широко користе за зидање зидова;

- Д200-500 кг / м³ - топлотно-изолационе се користе за топлотну изолацију конструкција, изградњу једноспратних зграда.

Производи се значајно разликују у погледу топлотне изолације и чврстоће. Повећање густине пропорционално је поузданости блокова, али способност задржавања топлоте се смањује.

Врста производа

По конфигурацији и дизајнерске карактеристике, постоји неколико врста блокова:

- равна линија са равним ивицама;

- равно са удубљењима за стисак руку;

- језичак и жлеб - има систем закључавања жлеба и чешља;

- У облику слова У - блок за надвојеве и стварање ојачаних појасева;

- преградни зид - производи смањене дебљине.

Плински силикат са системом пера и жлеб је скупљи од уобичајених зидних блокова. Ефикасност браве није велика, стога се такви производи могу напустити са ограниченим буџетом.

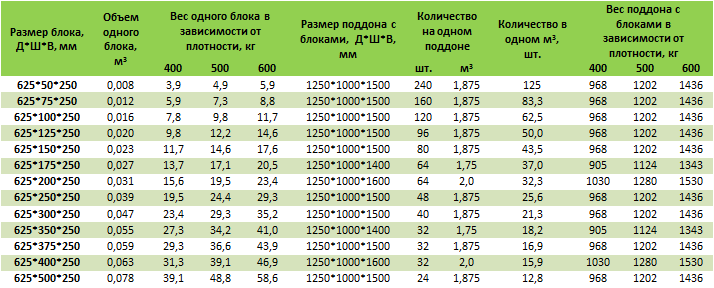

Димензије и тежина

Параметре грађевинског материјала регулише ГОСТ, производи се производе у неколико стандардних величина. Њих максималне димензије: 625к500к500 мм... Произвођачи нуде блокове за зидове:

- дужина - 600, 625 мм;

- ширина - 200-500 мм са кораком од 50 мм;

- висина - 200, 250, 300 мм.

Преградни блокови са стандардном висином и дужином имају преполовљени индикатор ширине - 100-150 мм. Производи у облику слова У краћи су од зидних, њихова дужина је 500 мм.

Тежина гасног силиката зависи од величине и степена густине, минимум је 5 кг, максимум је 40 кг. Према стандардима ГОСТ, производи могу имати одступања у димензијама: дужина до 3 мм, ширина - 2 мм, висина - 1 мм. Прецизна геометрија омогућава полагање блокова на танак слој лепка.

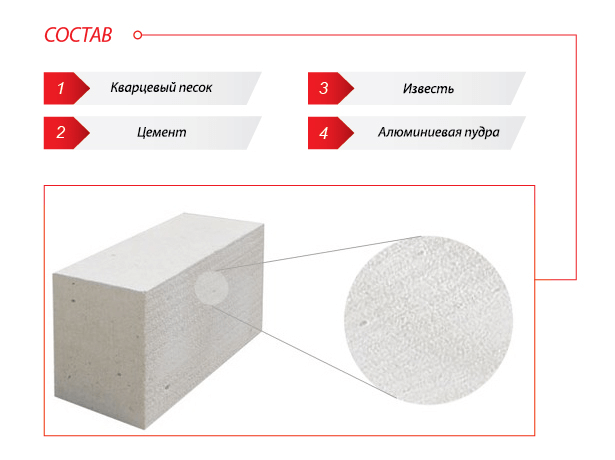

Састав и технологија производње грађевинских материјала

- живо вапно;

- кварцни песак;

- Портланд цемент;

- гипс;

- алуминијумски прах;

- пепео или шљака са високим садржајем калцијума и магнезијум силиката;

- воде.

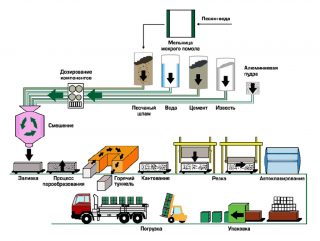

У припремној фази песак се просеје и уситни до фракционог стања близу величине прашкастих састојака. Креч такође пролази кроз поступак дробљења. Алуминијумски прах, који је извор плина, навлажи се водом да би се добила суспензија. У зависности од пропорционалног односа састојака, добијају се блокови различите густине.

- Компоненте (песак, креч, портландски цемент, гипс, вода) нсе мешају 2-5 минута док не постане глатко.

- У миксер уводи се суспензија алуминијумски прах за покретање процеса стварања гасова. Температура раствора газираног бетона је 40-45 ° Ц.

- Наредна фаза - калупа... Смеша се сипа у калупе третиране мазивом. У њима раствор набрекне, достижући израчунату запремину. Гассинг настаје као резултат реакције алуминијума и воденог раствора креча. Ослобађа се велика количина водоника, обезбеђујући порозну структуру материјала. Након отицања, производ се оставља 3-4 сата за сазревање.

- Доводи се монолитни гасни силикат до подручја сечења... Рад се изводи уз помоћ посебних жица које масовно и вертикално пресецају масив. Ако је потребно, на крајевима производа формира се бразда-гребенаста брава. Тачност геометријског облика и величине блокова зависи од тачности рада.

- Порезани низ се поставља у аутоклавима, где се обрада паром одвија на температури од 180-200 ° Ц под притиском од 12 атмосфера. Трајање поступка је 12-14 сати.

- Након термичке и влажне обраде, производи се пуне на дрвеним палетама... Смањива фолија се користи као амбалажа да би се заштитила од оштећења током транспорта и влаге.

Производи се складиште у гомилама на равном простору уз обавезну употребу палета. У случају самопроизводње блокова гасних силиката, аутоклавирање се често замењује сетом чврстоће ин виво током 15-30 дана. Добијени производи су нижи у трошковима, али њихова снага не одговара ГОСТ-у.

Критеријуми избора

Пре куповине грађевинског материјала, морате одлучити о њеној сврси... Производи мале густине (д300-500) за изолацију зидова, изградњу ниских зграда, помоћних зграда и гаража. Блокови велике густине могу се користити за изградњу високоградњи. Дебљина производа директно утиче на ниво топлотне заштите. Носећи зидови требају бити изграђени од гасног силиката 375-400 мм, самоносиви - од 300 мм, а за преграде је довољно 100-150 мм.

Монтажни блокови од силикатног гаса су високог квалитета. Углавном се нуде производи 1 разред са минималним одступањима геометрије и бројем иверја не већим од 5%. У производима 2 сорте Дозвољено је 10% битке, али коштаће мање и могу се користити за зидове са накнадним облогама. Блокови морају имати обележавање укључујући информације:

- оцена;

- густина;

- јачина притиска;

- величине;

- отпорност на мраз.