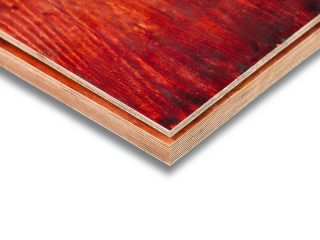

Les panneaux de contreplaqué bakélisés sont des matériaux de construction multicouches fabriqués à partir de placage mince de pin ou de bouleau. De plus, les couches intérieure et extérieure sont imprégnées de vernis bakélite. Pour le collage sous pression et à haute température, des résines formaldéhydes sont utilisées. Le contreplaqué de bakélite a des caractéristiques de haute performance.

Description du matériel

Dimensions matérielles standards :

- 5,77 x 1,25 m ;

- 3,0 x 1,5 m;

- 2,85 x 1,25 m ;

- 2,5 x 1,25 m ;

- 2,44 x 1,22 m.

Le contreplaqué en bakélite filmé est très durable, ses performances sont comparables à la résistance des métaux alliés. Résiste de manière stable aux frottements, aux chocs, à la pression, aux chocs.

- jusqu'à 15 mm sont appelés variétés de feuilles;

- plus de 15 mm - appelé dalle.

Les plaques et feuilles assemblées à partir d'éléments de placage continu (0,1 - 1,0 mm d'épaisseur) sont classées comme ensemble, et collé à partir de plusieurs parties sur la longueur - à composite... Le deuxième matériau a une résistance légèrement réduite.

Le matériau est coupé, fraisé, affûté, poli, percé et rectifié. Selon la méthode de traitement, les planches sont plus adaptées aux métaux qu'au bois.

Fabrication et marques

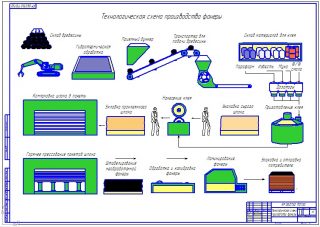

Plus loin étapes de fabrication:

- Le placage est traité sur une scie à panneaux, où le matériau obtient les dimensions requises.

- Ils sont séchés dans des chambres fermées en rouleaux, qui sont suspendus pour une action uniforme de l'air chaud, la matière première est déplacée par un convoyeur à rouleaux.

- Les matières premières sèches sont en outre rejetées et envoyées à l'atelier de production.

- Le placage est étalé sur des tables, nettoyé, regroupé en tas par taille.

- Tout d'abord, le cadre intérieur est en placage de conifère, toutes les feuilles sont enduites de vernis bakélite et de résines.

- Ensuite, faites de même avec le placage pour la surface extérieure.

- Les fibres de la formation suivante sont placées perpendiculairement à la précédente.

- Le "gâteau" obtenu est séché, puis pressé avec une presse thermique.

Sous pression, les composants nécessaires sont fondus, le matériau gagne en résistance. Le contreplaqué résultant est en outre stratifié, poncé, coupé aux dimensions requises. Il existe une option lorsque les couches ne sont pas recouvertes de résine, mais que l'ensemble de la pile est plongé dans la solution.

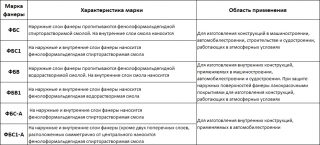

- FBS. Le revêtement extérieur est imprégné de mastic phénol-formaldéhyde, soluble dans l'alcool. Les couches internes ne sont pas traitées, mais seulement pressées.

- FBS - 1... Les couches externe et interne sont imprégnées de mastic phénol-formaldéhyde soluble dans l'alcool.

- FBV. À l'extérieur, des mastics de formaldéhyde solubles dans l'eau sont utilisés, mais ils ne sont pas appliqués à l'intérieur.

- FBV - 1. Des formaldéhydes solubles dans l'eau sont utilisés sur le cadre intérieur et les couches extérieures.

- FBS1 - A... Toutes les couches sont imprégnées d'une solution contenant de l'alcool de la résine, à l'exception des couches transversales, situées symétriquement à partir de la couche médiane.

Le Comité d'État de l'URSS a adopté et publié des normes pour la fabrication et la production de contreplaqué bakélisé par décret N° 4828 du 10.10.1983.

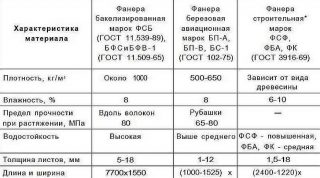

Caractéristiques du contreplaqué de bakélite

Le matériau montre une bonne qualité, ce qui détermine ses applications.

Le contreplaqué de bakélite a été testé à plusieurs reprises dans des conditions de laboratoire et déterminé empiriquement paramètres:

- résistance à la traction étirer le long des fibres de la couche externe est pour une épaisseur de 5, 7 mm - 59 - 89 MPa, une épaisseur de 10, 12 mm - 72,5 MPa, 14, 16, 18 mm - 68,5 MPa ;

- résistance à la flexion à travers les fibres externes a une valeur pour une épaisseur de 7 mm - 63,5 MPa, 10, 14 mm - 68,5 - 80 MPa, 16, 18 mm - 79,5 - 90 MPa;

- résistance à la flexion le long des fibres de la couche externe est pour une épaisseur de 8, 12 mm - 88 - 117,4 MPa, 14 - 18 mm - 78,5 - 108 MPa ;

- limite de stabilité au cisaillement a des indicateurs pour toute épaisseur 1,47 - 1,76 MPa;

- humidité les feuilles sont autorisées pour une épaisseur de 5 - 7 mm - 6 + 2%, pour une épaisseur de 10 - 18 mm - 8 + 2%;

- densité pour les panneaux de différentes épaisseurs est de 1200 - 1470 kg / m³.

Le contreplaqué résistant se distingue par la méthode de traitement; les panneaux non polis, poncés et stratifiés se distinguent. Le premier type est utilisé pour les travaux grossiers, le second est destiné au vernissage ultérieur, le troisième type ne nécessite pas de finition supplémentaire après l'installation.

Champ d'application

Un matériau résistant à l'usure et fiable est utilisé dans divers domaines. L'application n'est limitée que par le fait que les draps sont chers, par conséquent, dans les endroits ordinaires, on utilise davantage d'options budgétaires de qualité appropriée.

Domaines d'utilisation :

- imeuble;

- génie mécanique;

- construction navale;

- instrumentation.

Pour chaque cas spécifique, des feuilles avec les propriétés requises sont sélectionnées. Pour le travail temporaire, ils choisissent des types non polis bon marché et pour les responsables - stratifiés ou polis.

Pendant la guerre

Dans les années d'avant-guerre, il y avait un besoin urgent de matériaux de structure pour avions, il a donc été décidé d'utiliser des plastiques stratifiés en bois, y compris du contreplaqué de bakélite. Le matériau a montré de meilleures qualités que le bois.

Processus de fabrication développé L. I. Ryjkov - Ingénieur aviateur soviétique encore en 1935, et en 1940, il a été soigneusement étudié par le All-Union Institute of Aviation Materials. La technologie a ensuite été améliorée plante "Karbolit".

Le matériau a été utilisé avec succès dans la construction chasseurs à grande vitesse LaGG - 3 et LaGG - 1, à partir de celui-ci ont été fabriqués des parties d'ailes, de fuselage pour avion Yak et Il... Plus tard, l'initiative a été prise par les Japonais pour la production d'avions kamikazes pour les attaques contre le fort naval de Pearl Harbor.

Actuellement

Après la fin de la guerre, le contreplaqué est également devenu populaire dans d'autres industries. Son autre nom est marine, navire, navire... Les coques de bateaux, bateaux, yachts sont gainées d'un matériau résistant à l'humidité.

Autres possibilités d'application:

- En travaux de construction pour le dispositif d'écluses, quais flottants, écluses hydrauliques. Les feuilles sont autorisées à fabriquer des coffrages réutilisables solides. Ils sont utilisés pour construire des structures de support et de support.

- Fais fourgons et revêtements de sol dans les transports : bus, métro, tramway. En génie mécanique le contreplaqué est utilisé pour la fabrication de pièces de mécanismes, de pièces de rechange structurelles, de roues dentées, d'unités de friction, de coussinets et autres.

Le matériau est utilisé dans la sphère technologie spatiale et cryogénique. En électrotechnique fabriquer des isolants, des pièces de transformateurs, des redresseurs, utilisés avec du textolite et de la fibre de verre. Les panneaux de bakélite utilisent dans l'industrie métallurgique et minière.