Dans le domaine de la construction de faible hauteur, les blocs de silicate de gaz sont devenus populaires. En raison de sa structure poreuse, le matériau offre une excellente efficacité énergétique au bâtiment. Des blocs légers à géométrie claire vous permettent d'ériger rapidement des murs et des cloisons, réduisant ainsi le temps de construction. Pour rendre la maison durable et fiable, il est nécessaire de choisir correctement le silicate de gaz, de prendre en compte ses caractéristiques et ses inconvénients.

Caractéristiques matérielles

Contrairement aux autres bétons cellulaires (béton mousse, béton cellulaire) base bloc de béton cellulaire au silicate est chaux avec additifs de silice, pas de ciment Portland. Le composant vous permet d'obtenir une structure à mailles fines avec une répartition uniforme des pores. Une modification de la proportion de cellules d'air dans la masse totale des produits affecte leur densité et leurs caractéristiques techniques.

Grand pourcentage de pores réduit la résistance des produits, mais augmente leurs propriétés d'isolation thermique. Blocs de densité jusqu'à 500 kg/m³ sont utilisés pour l'isolation des structures porteuses, dans la construction de faible hauteur, dans la construction de garages et de dépendances. Si la densité du silicate gazeux atteint 700 kg/m³, il est utilisé dans la construction d'immeubles de grande hauteur.

- conductivité thermique - 0,14 W / m * C;

- perméabilité à la vapeur - 0,17-0,3;

- résistance au gel - 25-100 cycles;

- densité - D200-D700;

- absorption d'eau - 25-30%.

La durée de vie du silicate de gaz est plus de 50 ans... La taille de bloc standard vous permet d'effectuer un calcul préliminaire précis du mélange de matériau et d'adhésif requis. Il convient de considérer la fragilité des produits et la possibilité de dommages pendant le transport et le déchargement.

Différences avec le béton cellulaire

Le silicate de gaz et les blocs de béton cellulaire sont des types de béton cellulaire. ils sont unis caractéristiques similaires :

- structure poreuse;

- poids léger;

- faible conductivité thermique.

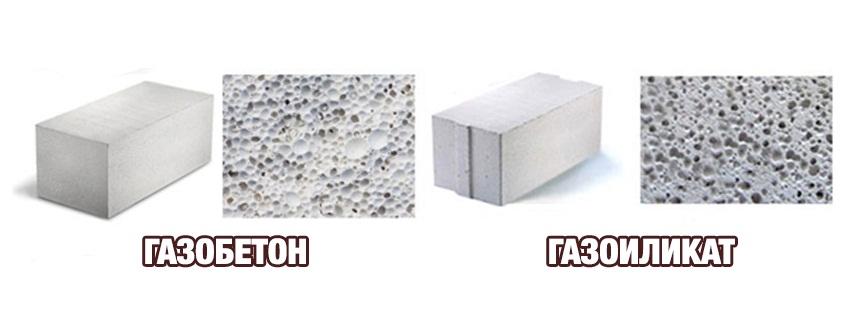

La différence entre les blocs est perceptible dans la composition et la technologie de fabrication. Le silicate de gaz est basé sur un mélange d'additifs de chaux et de silice... Également utilisé dans sa production sable, eau et poudre d'aluminium... La quantité de ciment dans le mélange est minime ou totalement absente. Béton cellulaire se distingue par une haute Teneur en ciment Portland (jusqu'à 70 %) le reste des ingrédients est similaire. Les blocs sont faciles à distinguer par couleur :

- béton cellulaire - gris;

- silicate de gaz - blanc.

La production de béton cellulaire s'effectue de deux manières : autoclave et non autoclave. Le béton cellulaire peut être fabriqué par n'importe lequel d'entre eux, et le silicate de gaz nécessite un traitement obligatoire avec de la vapeur sous pression dans un autoclave... En termes de caractéristiques d'isolation thermique, de résistance à la compression et au gel, le béton de silicate surpasse son analogue à base de ciment-sable. De plus, ses avantages incluent une géométrie claire des blocs; lors de la maçonnerie, des joints minces sont obtenus qui minimisent les pertes de chaleur.

Avantages et inconvénients des blocs de silicate de gaz

Les blocs poreux sont largement utilisés dans la construction en raison de la complexité mérite:

- Coefficient de déperdition thermique est de 0,1-0,16 W / m * C. Un indicateur faible est fourni par la structure du matériau - la présence de pores d'air à l'intérieur.

- La structure poreuse permet amortir les ondes sonoresempêcher le bruit d'entrer dans la pièce.

- Microclimat favorable - le béton cellulaire est un matériau de construction perméable à la vapeur, qui permet de réguler naturellement le taux d'humidité dans la maison. Dans sa production, aucun composant nocif n'est utilisé; en termes de sécurité environnementale, le silicate de gaz est comparable au bois.

- Dimensions du produit (600x250x150-500) permettre au bâtiment d'être érigé à un rythme accéléré. La forme géométrique correcte réduit le temps de pose, la taille des coutures. Le matériau est facilement traité, il peut être coupé avec une scie à métaux, ce qui permet l'utilisation de produits dans la construction de structures de formes complexes.

- Poids produits dépend de la densité et de la taille, l'indicateur minimum est de 5 kg, le maximum est de 40 kg. Bloc de gaz pèse presque 3 fois moins qu'une briqueoccupant le même volume.

- Le matériau, selon la densité, peut être utilisé pour la construction immeubles de faible hauteur et de grande hauteur.

- Béton cellulaire ne s'enflamme pas lorsqu'il est exposé à un feu ouvert, capable de résister à des températures jusqu'à 400 ° C sans dommage.

L'un des points les plus importants lors du choix d'un matériau pour la construction d'une maison est son coût. Le silicate de gaz est abordable, son utilisation vous permet de réduire le coût de l'isolation des murs et de la construction des fondations.

désavantages blocs de silicate de gaz :

- La porosité du béton conduit à absorption d'eau active... Une humidité excessive réduit sa résistance, favorise la propagation de champignons et de moisissures à la surface des blocs. La décoration extérieure et intérieure est nécessaire pour éviter les problèmes.

- Les murs peuvent s'affaisser avec le tempsce qui provoquera des fissures. Il est important de sélectionner et de monter correctement les fondations de la maison.

- Les blocs ne sont pas conçus pour un chargement inégal, ils peuvent casser en se pliant... Lors du transport et de la pose, tenez compte de la résistance mécanique insuffisante du matériau. Il y a aussi des difficultés avec fixation des attaches sur les murs... La structure alvéolaire du béton ne permet pas l'utilisation de goujons conventionnels. S'il est nécessaire de placer des meubles suspendus, des décorations de façade et d'autres objets, il est recommandé d'utiliser des chevilles spéciales avec une surface rainurée (rainurée) qui répartit uniformément la charge.

- Lors de la finition, les constructeurs sont confrontés à incapacité à utiliser une composition ciment-sable peu coûteuse en raison d'une mauvaise adhérence aux murs. Vous devez enduire la maison de mélanges spéciaux à base de gypse.

Le matériau n'est pas toujours responsable de l'apparition de fissures. L'accumulation d'humidité, suivie du gel et de la fissuration, provoque violation de la technologie de constructionmais. Les blocs sur le site et lors de la construction des murs sont saturés d'excès d'humidité. Si, immédiatement après la fin de la construction, des travaux de finition sont effectués avec des matériaux et des solutions étanches à la vapeur, l'eau est enfermée à l'intérieur. À des températures négatives, il se transforme en glace et brise le silicate gazeux.

Variétés de blocs de silicate de gaz

Les produits sont classés selon plusieurs paramètres :

Rendez-vous

Le domaine d'application du matériau dépend de la densité et de la résistance à la compression :

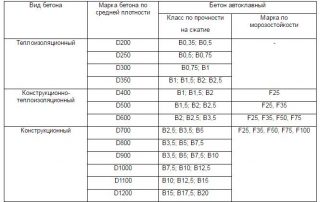

- D1000-1200 kg / m³ - structurel, conçu pour une charge élevée;

- D500-900 kg / m³ - l'isolation structurelle et thermique est largement utilisée pour les murs en maçonnerie;

- D200-500 kg / m³ - les isolants thermiques sont utilisés pour l'isolation thermique des structures, la construction de bâtiments à un étage.

Les produits diffèrent considérablement en termes d'isolation thermique et de résistance. L'augmentation de la densité est proportionnelle à la fiabilité des blocs, mais la capacité à retenir la chaleur diminue.

Type de produit

Par configuration et caractéristiques de conception, il existe plusieurs types de blocs :

- ligne droite avec bords plats;

- droit avec des évidements pour la préhension des mains;

- languette et rainure - a un système de verrouillage rainure-peigne;

- En forme de U - un bloc pour les linteaux et la création de ceintures renforcées;

- cloison de séparation - produits d'épaisseur réduite.

Le silicate de gaz avec un système à rainure et languette est plus cher que les blocs muraux conventionnels. L'efficacité du verrou n'est pas grande, par conséquent, de tels produits peuvent être abandonnés avec un budget limité.

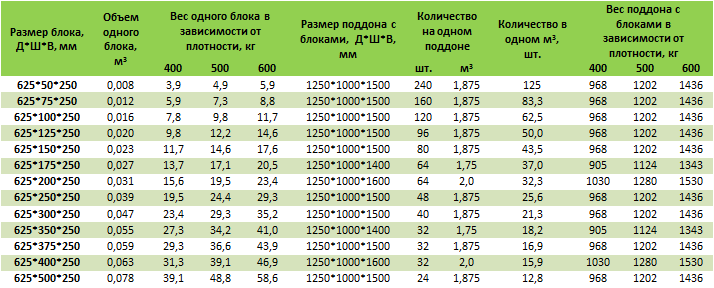

Dimensions et poids

Les paramètres des matériaux de construction sont réglementés par GOST, les produits sont fabriqués en plusieurs tailles standard. Eux dimensions maximales : 625x500x500 mm... Les fabricants proposent des blocs pour les murs:

- longueur - 600, 625 mm;

- largeur - 200-500 mm avec un pas de 50 mm;

- hauteur - 200, 250, 300 mm.

Blocs de partition avec une hauteur et une longueur standard, ils ont un indicateur de largeur réduit de moitié - 100-150 mm. Les produits en forme de U sont plus courts que les produits muraux, leur longueur est de 500 mm.

Poids de silicate de gaz dépend de la taille et de la densité, le minimum est de 5 kg, le maximum est de 40 kg. Selon les normes GOST, les produits peuvent présenter des écarts dimensionnels: longueur jusqu'à 3 mm, largeur - 2 mm, hauteur - 1 mm. La géométrie précise permet de poser les blocs sur une fine couche de colle.

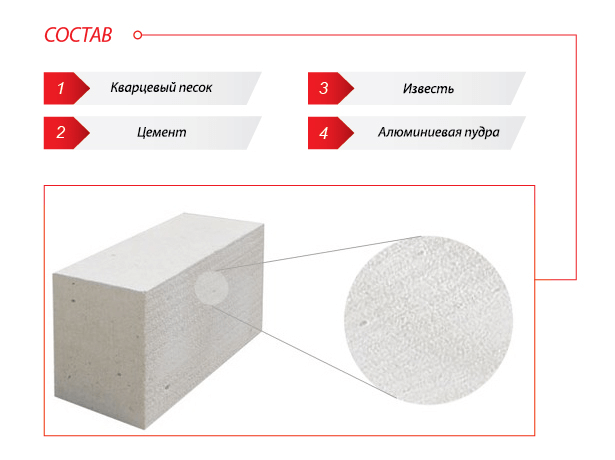

Composition et technologie de production de matériaux de construction

- chaux vive;

- Le sable de quartz;

- ciment Portland;

- gypse;

- poudre d'aluminium;

- cendres ou scories à haute teneur en silicates de calcium et de magnésium;

- l'eau.

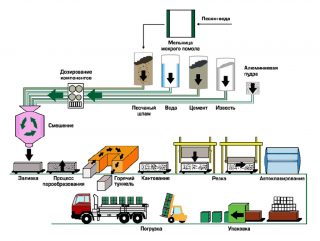

Au stade préparatoire le sable est tamisé et broyé jusqu'à un état fractionnaire proche de la taille des constituants pulvérulents. La chaux passe également par une procédure de broyage. La poudre d'aluminium, source de gazage, est humidifiée avec de l'eau pour obtenir une suspension. Selon le rapport proportionnel des ingrédients, des blocs de densité différente sont obtenus.

- Composants (sable, chaux, ciment Portland, gypse, eau) nsont mélangés 2-5 minutes jusqu'à consistance lisse.

- Dans le mélangeur la suspension est introduite poudre d'aluminium pour démarrer le processus de gazage. La température de la solution de béton cellulaire est de 40 à 45 ° C.

- Étape suivante - moulage... Le mélange est coulé dans des moules traités avec un lubrifiant. En eux, la solution gonfle pour atteindre le volume calculé. Gazage se produit à la suite de la réaction de l'aluminium et d'une solution aqueuse de chaux. Une grande quantité d'hydrogène est libérée, fournissant la structure poreuse du matériau. Après gonflement, le produit est laissé 3 à 4 heures pour mûrir.

- Le silicate de gaz monolithique est alimenté à la zone de coupe... Le travail est effectué à l'aide de cordes spéciales qui coupent le massif horizontalement et verticalement. Si nécessaire, un verrou rainure-arête est formé aux extrémités des produits. La précision de la forme géométrique et de la taille des blocs dépend de la précision du travail.

- Le tableau tranché est placé en autoclave, où le traitement à la vapeur a lieu à une température de 180-200 ° C à une pression de 12 atmosphères. La durée de la procédure est de 12 à 14 heures.

- Après traitement thermique et hygrométrique, les produits sont chargés sur des palettes en bois... Le film rétractable est utilisé comme emballage pour le protéger des dommages pendant le transport et de l'humidité.

Les produits sont stockés en piles sur une surface plane avec l'utilisation obligatoire de palettes. Dans le cas de l'autoproduction de blocs de silicate de gaz, l'autoclavage est souvent remplacé par un jeu de résistance in vivo pendant 15-30 jours. Les produits résultants sont moins coûteux, mais leur résistance ne correspond pas à GOST.

Critères de choix

Avant d'acheter un matériau de construction, vous devez décider de son objectif... Produits de faible densité (d300-500) pour l'isolation des murs, la construction d'immeubles de faible hauteur, de dépendances et de garages. Les blocs à haute densité peuvent être utilisés pour la construction d'immeubles de grande hauteur. L'épaisseur des produits affecte directement le niveau de protection thermique. Les murs porteurs doivent être construits en silicate de gaz 375-400 mm, autoportant - à partir de 300 mm, et pour les cloisons, 100-150 mm suffisent.

Les blocs de silicate de gaz fabriqués en usine sont de haute qualité. Principalement des produits sont offerts 1 année avec des écarts de géométrie minimes et le nombre de copeaux ne dépassant pas 5%. Dans les produits 2 variétés 10% de combat sont autorisés, mais ils coûteront moins cher et peuvent être utilisés pour les murs avec un revêtement ultérieur. Les blocs doivent avoir marquage comprenant des informations :

- noter;

- densité;

- résistance à la compression;

- tailles;

- résistance au gel.