La maçonnerie du mur extérieur est réalisée selon certaines règles. Il est nécessaire d'observer non seulement l'ordre de pose, mais également les proportions du mortier qui maintiennent la structure, sinon elle sera de courte durée. Le mélange de liants est de plusieurs types, selon les exigences de la structure.

Technologie de maçonnerie extérieure en brique

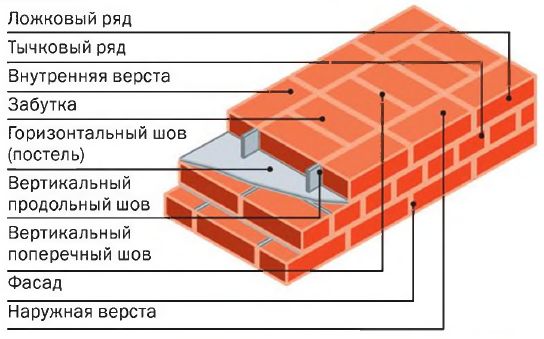

À première vue, la technologie de pose de murs de briques est simple: une couche de mortier de ciment est appliquée sur chaque rangée, puis la rangée de briques suivante est placée dessus. Et ainsi de suite jusqu'au toit. Mais la réalité est bien plus compliquée il y a plusieurs facteurs à considérer :

- d'abord, la surface de la fondation est nivelée horizontalement afin qu'il n'y ait pas de distorsion;

- l'imperméabilisation est placée sous la première couche de brique - le plus souvent un matériau de toiture;

- la première couche peut être mise directement sur l'imperméabilisation sans utiliser de solution, elle sera nécessaire dans les rangs suivants ;

- la brique de la première rangée doit être située en travers de la fondation, les 5 autres - longitudinalement, de sorte qu'elles alternent jusqu'au toit même;

- en cours de pose, il est nécessaire de surveiller en permanence la position horizontale; cela se fait à l'aide d'une corde tendue et de la quantité de mortier.

Chaque rangée suivante doit être décalée d'une demi-brique afin que la structure soit stable. Une attention particulière est portée aux angles d'un bâtiment en construction : il est important de respecter la verticalité - elle est contrôlée à l'aide de fils à plomb.

Une condition importante lorsque l'on travaille avec une solution : l'épaisseur de la couche ne doit pas dépasser 12 mm, sinon la structure se fissurera avec le temps.

Joint entre les briques il peut être concave ou convexe - cela dépend du type de décoration murale prévue - plâtre ou coulis.

Solutions, leur composition, proportions

Pour que la structure du bâtiment soit solide, le liant la solution doit répondre aux exigences suivantes :

- Plastique, pour combler tous les espaces entre les briques, ainsi que les trous technologiques qu'elles contiennent.

- Après solidification la masse ne doit pas se déformer en raison d'un manque de résistance en l'absence de tout composant.

- Le liant cimentaire doit avoir réserve de temps pour le réglage, pour avoir le temps de tout utiliser avant le moment de la solidification.

La résistance de la structure dépend finalement de sur la qualité des matériaux de construction, leurs proportions correctes dans le mélange, ainsi que la qualité du lot.

Le mortier de maçonnerie est une combinaison de liant et d'agrégat. Le liant est du ciment, le granulat est le plus souvent du sable ou d'autres matériaux.

Ciment-sable

Un mélange de ciment, sable, eau et divers additifs est préparé, qui lui donnent de la résistance au gel, aident à résister à une humidité élevée (ce qui est particulièrement important pour la fondation). Les composés de fibres ou de magnésium, le gypse, le calcaire broyé peuvent être utilisés comme liants.

Si la solution est simple, elle ne contiendra que les composants principaux - ciment, sable et eau. Tous les autres composants sont ajoutés aux complexes.

Selon la composition DSP a les propriétés suivantes :

- Bien adhésion avec des surfaces lisses, par exemple avec des blocs de gaz, des blocs de mousse, des variétés lisses de pierre naturelle.

- Solution normale réduit la conductivité thermique lors de la pose de briques avec des cavités. Cela augmente les propriétés d'isolation thermique du mur.

- Sous réserve des proportions exactes du mélange ciment-sable dans le temps ne se décolle pas.

- Lors de l'utilisation de granulats poreux, il est possible d'obtenir résistance jusqu'à 1500 kg par mètre cube... Lors de l'utilisation d'agrégats denses, l'indice de résistance augmente jusqu'à 2700 kg par mètre cube.

- Les plastifiants organiques apportent une solution moins hygroscopique, ce qui est important lors de la pose des fondations dans les régions à précipitations annuelles moyennes élevées.

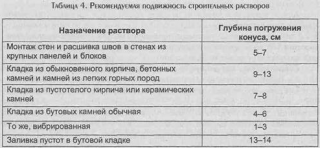

- Mobilité des solutions est déterminé en plongeant le cône dans le mélange qui vient d'être fait. Plus le cône s'enfonce profondément, plus le degré de mobilité est élevé. Il est généralement admis que pour un mur en briques pleines, un mélange d'un niveau de 9 à 10 mm est nécessaire ; pour murs en briques creuses 7 - 8 mm; pour chape 5 - 6 mm. Le degré de fluidité du mélange peut varier de 8 à 12 mm.

Reliures composants supplémentaires dans le DSP peut affecter les éléments suivants caractéristiques du mélange:

- perméabilité à la vapeur - un indicateur important, car il ne contribue pas à la croissance de champignons sur les parois ;

- résistance aux températures extrêmes;

- viscosité - améliore l'adhérence des composants du mélange entre eux dans la solution ;

- résistance au feu;

- Plastique;

- force - la capacité de résister à la pression des rangées de maçonnerie suivantes;

- résistance aux micro-organismescapables de détruire progressivement le ciment.

Ciment-calcaire

Différentes versions de solutions calcaires sont préparées avec l'ajout de ciment, d'argile, de sable. La principale qualité de la solution est la plasticité. Il est facile à appliquer sur le mur, la solution adhère bien et adhère à une surface lisse.

Enduit ciment-chaux peut être utilisé sans restrictions d'humidité, par exemple, dans la salle de bain, la piscine, la décoration de façade. Le mélange est posé sur n'importe quelle surface.

La composition du mélange chaux-ciment comprend 4 composants - ciment, sable, chaux vive, eau... La marque de ciment est choisie en fonction de la destination : pour les travaux extérieurs, M500 ou M400, pour les travaux intérieurs, M150 suffit.

Ciment-argile

L'argile absorbe l'excès d'humidité, puis la libère, si la sécheresse de l'air augmente, donc, le microclimat dans une pièce dont les murs sont enduits d'argile est toujours meilleur et plus sain.

Pour que la solution réponde aux indicateurs requis, il faut choisir la bonne teneur en matière grasse de l'argile... Vous pouvez également l'acheter prêt à l'emploi pour faire un mortier à la maison.

Aucun mortier de ciment-argile n'est utilisé pour la pose de poêles et de cheminées, car l'argile retient bien la chaleur, elle est plastique et ne se fissure pas lorsque la surface est chauffée et refroidie. Alors que le ciment est progressivement détruit en raison des températures élevées.

Auto-préparation de la solution

Vous avez d'abord besoin calculer la quantité de mortier... Pour la pose d'un mur de briques, sa consommation est d'environ 25% de la masse totale. La taille de la brique est prise en compte (plus elle est grande, moins le mortier s'en va).

Exemple de calcul mortier pour petite maison 4x6 m : si vous posez un mur de 2,5 briques pleines mesurant 25x12x6,5 cm, il vous faudra environ 10 m³ de mélange ciment-sable. Vient ensuite le calcul du nombre de matières de la marque souhaitée.

Technologie de pétrissage

Il est nécessaire de mélanger les composants immédiatement avant de commencer le travail., car le temps de prise de la solution universelle est d'environ 1 heure. L'ordre de pose dans une bétonnière est le suivant :

- Tamisez tous les composants de la future solution à travers un tamis. Cela rendra la composition plus uniforme. Vérifiez que le sable ne contient pas d'impuretés - remplissez-le d'eau, s'il devient trouble, le sable contient de l'argile et il est préférable d'en utiliser un autre.

- Versez de l'eau dans une bétonnière ou un seau où le mélange aura lieu. Laissez-en un peu pour faire le plein.

- Versez le plastifiant.

- Remplissez la moitié du volume total de sable.

- Versez tout le ciment.

- Allumez la bétonnière et mélangez pendant 2-3 minutes.

- Ajouter le reste du sable et mélanger à nouveau.

- Complétez l'eau restante si nécessaire.

Le mortier correctement fabriqué ne doit pas coller à la truelle et glisser dessus.

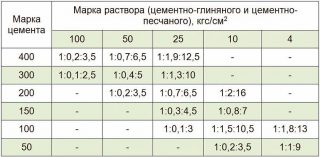

Le rapport des composants pour les différentes marques

Peut être fait compositions des proportions suivantes :

- M50 ou M100 avec ajout de chaux. Le mortier est destiné aux travaux de réparation et de plâtrage. La solution peut être utilisée pour couvrir de petites fissures ou nids-de-poule dans les murs.

- M150 - a des caractéristiques universelles. Il peut être utilisé pour la maçonnerie ou le plâtrage, la chape ou la rénovation de pièces. Après préparation, le DSP doit être appliqué sur la surface souhaitée dans les 2 heures, puis laisser reposer 24 heures pour un durcissement complet. Il est appliqué en une couche de 5 mm à 50 mm.

- M200 - destiné au coulage de chape, travaux de maçonnerie, démarrage de plâtrage.

- M300 est considéré comme un mélange de béton ultra-résistant. Il est utilisé pour poser les fondations d'un bâtiment à plusieurs étages, chape. En raison de la densité accrue, le mélange ne convient pas aux travaux de plâtrage.

- Pour chape. Ciment d'occasion grade M500. Pour 50 kg (1 sac), 15 seaux de 10 kg de sable propre tamisé seront nécessaires. Le rapport est de 1: 3. Eau pour dilution 4 seaux de 10 litres. Consommation pour seulement 1 m3 de 9 sacs de ciment, 95 seaux de sable et 20 seaux d'eau.

- Mortier pour maçonnerie. Ciment d'occasion grade M400 ou M500. Dans ce cas, le rapport ciment/sable doit être de 1: 4, c'est-à-dire pour 50 kg de ciment, 16 seaux de sable de dix litres, ainsi que 4 seaux d'eau. Consommation pour seulement 1 m3 6 sacs de ciment, 96 seaux - sable, 23 - eau.

- Pour le plâtrage de briques ou d'autres surfaces. 50 kg de ciment M400, 27,5 seaux de sable d'un volume de 10 litres, 4 seaux d'eau. De la chaux éteinte est ajoutée à raison de 1 seau de ciment 1 seau de chaux. Quelle quantité de matière faut-il pour mélanger 1m3 de mortier : 350 kg de ciment, sable - 192,5 seaux, eau - 24 seaux.

Pour un attelage de haute qualité, les proportions doivent être respectées exactement.

Détermination de la mobilité de la solution

Mobilité désigné par la lettre "P" et un coefficient de 1 à 5. Les 3 premières positions sont des solutions inactives, et 3 et 4 sont des mélanges fluides. En utilisant un cône de construction spécial, le retrait et le débit peuvent être déterminés. S'il fait moins de 5 cm - le mélange est lourd, de 5 à 15 cm - moyennement lourd, à partir de 15 cm - une solution mobile.