Les briques réfractaires comprennent le quartz, le carbone, les principaux types de pierres de maçonnerie, les briques en argile réfractaire sont également incluses dans la même catégorie. Il est le plus souvent utilisé pour le revêtement lors de l'aménagement des chambres de combustion, car le matériau a une résistance à haute température et une faible conductivité thermique. La coque en brique protège la maçonnerie du four de l'interaction directe avec la flamme, les éléments résistent à un chauffage prolongé jusqu'à + 1000 ° C, sans perdre en résistance.

Description des briques en argile réfractaire

Les produits sont fabriqués en cuisant un mélange de poudre d'argile réfractaire et argile fine aux propriétés réfractaires. Pour la procédure, des températures élevées sont utilisées à différentes étapes de séchage à + 200°С avant que frittage à + 1450 ° С.

Pendant le processus de chauffage, l'humidité résiduelle sort. Avec une libération intensive, le produit peut se fissurer, donc la température est augmentée progressivement. A + 400 ° - + 600 ° C, la kaolinite se décompose en solution avec un dégagement supplémentaire d'eau. Général rétrécissement dans le processus de production est 2,5 – 3,0%.

comment ressemble à de la brique réfractaire:

- la surface a jaune sable;

- sur la cuillère, on observe un poke et un plan latéral grain;

- les dimensions des briques réfractaires correspondent aux paramètres : 230x113x65mm ou alors 230x123x65mm.

Pour la maçonnerie avant, des fours sont produits éléments en forme de coin, trapézoïdaux et rectangulaires.

La technologie ne prévoit pas de surexposition pendant plus de la durée prescrite dans des conditions critiques, car un film vitreux se forme à la surface. De tels éléments (minerai de fer) sont solides, mais mal reliés au mortier, ils ne sont pas utilisés dans le four, uniquement pour les fondations. La brique en argile réfractaire dans le marquage contient la lettre "Ш".

Différents types ont des caractéristiques différentes les uns des autres, mais une gamme moyenne d'indicateurs caractérisant les briques réfractaires en argile réfractaire peut être distinguée :

- résistance au feu dans + 1000° - + 1600° С;

- densité des produits varie de 1700 à 1900 kg/m³;

- résistance à la compression - 75 - 250 kg / cm²;

- résistance au gel - résiste 15 - 20 étapes de congélation / décongélation;

- porosité Matériel - 3 – 85%;

- coefficient de conductivité thermique 0,5 - 0,85 W / (m K).

La brique réfractaire est différente meilleure résistance aux alcalis, par opposition aux pierres de quartz.

Champ d'application

Il est utilisé dans les endroits les plus critiques de la maçonnerie, par conséquent, ils font attention à la qualité dans la fabrication des produits. La brique en argile réfractaire est destinée le plus souvent pour doublure et doublure chambres dans la conception du four pour brûler du bois, du charbon. Le corps du foyer peut être en brique rouge ordinaire et des briques résistantes à la chaleur sont placées à l'intérieur pour la chambre de combustion.

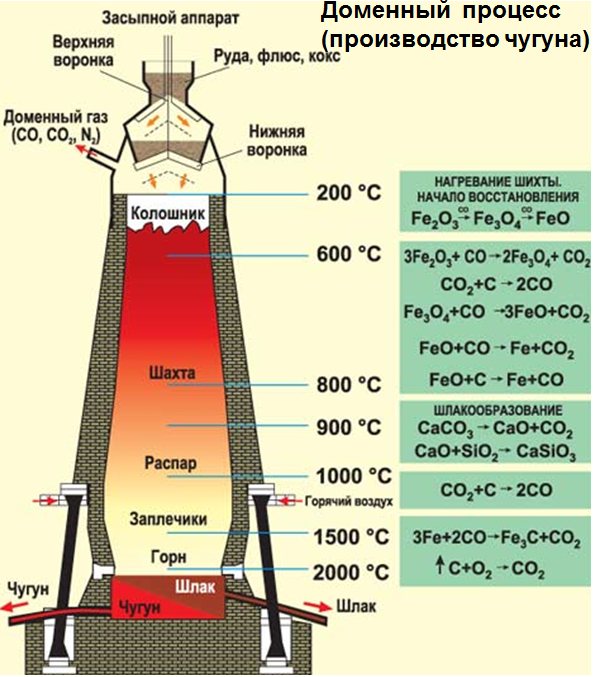

La doublure est une doublure interne avec un matériau résistant aux produits chimiques, à l'usure et à la déchirure, et est réfractaire. Il doit avoir une faible conductivité thermique. Le revêtement est utilisé sur les surfaces fermées des fours de fusion des métaux, des poches de coulée industrielle, des fours de chaudière, des hauts fourneaux, des mines.

Fonctions de doublure interne:

- protège la surface du mur des effets thermiques, mécaniques et chimiques;

- en métallurgie minière, la couche protège les équipements des chocs, de l'adhérence des substances frittées, de l'abrasion ;

- améliore la résistance au feu direct des principaux matériaux de la maçonnerie des poêles, foyers;

- dans les hauts fourneaux protège les enveloppes des températures critiques de destruction, d'interaction avec le métal chaud, les scories.

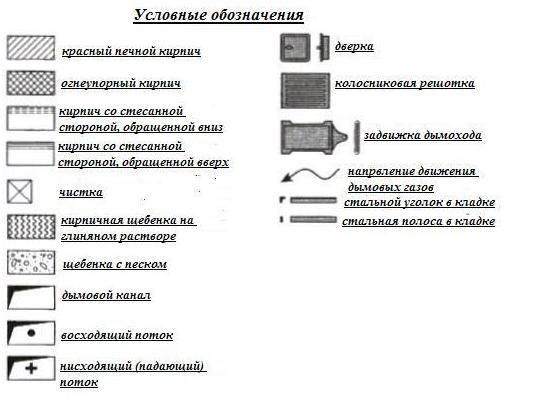

Avant de poser le poêle, faites projet avec commandes de dessins... Les schémas montrent des briques résistantes à la chaleur éléments ombréspour calculer le bon nombre de pièces pour l'installation dans le four. Le coût de ces éléments est plus élevé que celui des pierres céramiques ordinaires, la précision des calculs est donc au premier plan.

Selon les conditions de fonctionnement des pièces réfractaires dans les unités de fusion des métaux, zones:

- basoù se trouve la forge, la zone des tuyères est caractérisée par une température + 1300° - + 1600° С;

- plus haut, où se trouvent la mine, la vapeur et le sommet, le chauffage y monte jusqu'à + 200° - + 1300°.

Dans les deux domaines, des briques en argile réfractaire à haute teneur en argile blanche sont utilisées. Les caractéristiques du matériau jouent un rôle primordial dans ces domaines.

Durée de vie matériel (en grande partie dépendant des conditions):

- dans les hauts fourneaux - 3 - 10 ans;

- dans la zone de mouvement des aciers - 40 - 1500 heures;

- dans les mélangeurs, les seaux mobiles 20 - 1500 minutes.

Matières premières et composition

La masse pour la production de briques comprend environ 70% chamotte - argile réfractaire... C'est le composant principal du mélange. L'argile de kaolin blanc est malléable et plastique à l'état naturel, elle n'est donc pas adaptée à la production de produits solides de forme constante. Tout d'abord, la substance est cuite et après durcissement, elle est broyée en un aspect poudreux. Le résultat est une argile réfractaire avec toutes les caractéristiques nécessaires de fiabilité et de résistance.

La chamotte est faite de Composants:

- argile réfractaire réfractaire;

- le sable

- l'eau.

Le sable prend des roches de quartz avec contenu silice au niveau de 75 - 80%, il est broyé avant d'être introduit dans la masse de matière première.

Types de briques en argile réfractaire

Méthode de formation de pierre sert à subdiviser les produits en types : coulée à partir de barbotine, produite par méthode plastique ou semi-sèche, fondue, thermoplastique, pressée à haute température.

Par densité les briques résistantes au feu sont :

- particulièrement denses, ils ne contiennent pas plus de 3% de vides ;

- produits à haute densité - la porosité ne dépasse pas 10%;

- dense, avec un indicateur compris entre 10 et 16 % ;

- compacté - jusqu'à 20%;

- densité moyenne - 20 - 30%;

- très poreux - 30 - 45%;

- briques légères - concentration de vide 45 - 85%;

- matériaux ultra-légers - plus de 85% de pores.

Certains utilisateurs craignent que le matériau de construction puisse avoir des effets nocifs sur la santé, mais de nombreuses études ne le confirment pas, au contraire, la composition naturelle parle du respect de l'environnement du matériau.

- SHA, SHAK, SHB appartiennent à la catégorie universelle, à partir des éléments qu'ils font cheminées, poêles ménagers... Les pierres durables ont la combinaison parfaite de valeur et de qualité.

- SHUS, SHV ont une capacité calorifique élevée. ils sont installés dans les fours industriels pour l'aménagement des surfaces à l'intérieur des conduits de gaz et des mines.

- PB le plus souvent utilisé dans la construction barbecue, brasero.

- PV également utilisé en interne foyers domestiques et poêles-cheminées... Ils font réservoirs de gaz en agrégats de type cloche.

- ShK - cette marque reste indispensable pendant la construction domaine de production pour le traitement du coke.

- SHL appartiennent aux catégories légères de grand maillage, utilisez dans les foyers et poêles à basse température de chauffage (jusqu'à +1300°С). Ils sont plus souvent installés dans les maisons et les petites unités industrielles.

- ShTSU utiliser dans des seaux mobiles avec du métal chaud, aussi dans fours rotatifs.

Pour les matériaux cellulaires, des types d'argiles poreuses et de chamotte sont utilisés, ces derniers ne doivent pas être contenus dans la masse à plus de 15 à 20%. Pour les variétés légères, l'argile est utilisée avec l'inclusion de particules de perlite. Par conséquent, ces produits ne peuvent pas résister aux températures industrielles, ils sont utilisés pour les poêles domestiques, les appareils de cheminée. Les briques poreuses augmentent considérablement la possibilité de chauffage à grande vitesse du revêtement, par conséquent, elles sont moins susceptibles de se fissurer à cause de la vapeur résultante.

Caractéristiques de l'utilisation de briques réfractaires

Les briques de haute qualité pour les fours de fusion des métaux doivent avoir un coefficient élevé de stabilité chimique et de température, ne pas conduire les gaz émis par la combustion de la masse de combustible et la conversion des scories. L'augmentation de la durée de vie des mines et des hauts fourneaux est l'objectif principal, par conséquent, l'accent est mis sur l'utilisation de types de revêtement réfractaires. De plus, le matériau doit résister aux chocs thermiques et à une combinaison agressive de chaleur, de vapeur et de produits chimiques agressifs (scories, alcalis, acides).

Pour usage domestique, petit poids du bloc, un produit a une masse 3,4 – 4,0 kg. Conformément à GOST 390, ces produits ne doivent pas peser plus de quatre kilogrammes.

Un foyer avec un revêtement résistant au feu permet d'économiser 15 à 20 % d'énergie en plus que sans revêtement.

La période de refroidissement de la sole du four est importante. Les parois extérieures reçoivent l'énergie interne accumulée de la coque en argile réfractaire, elles restent donc chaudes pendant longtemps. L'utilisation de briques réduit la quantité d'ouverture de la porte de la chambre de combustion et de projection de bois de chauffage et de charbon.

Mortier pour maçonnerie de pierres réfractaires

La maçonnerie est réalisée à l'aide mélange spécial, dont les composants ont des propriétés similaires à la brique. Le mortier ciment-sable standard n'est pas utilisé, car il ne répond pas aux exigences. Lors du fonctionnement d'un foyer ou d'un poêle, il se fissure et se décompose sous l'effet du chauffage. En conséquence, l'intégrité des murs est violée, du monoxyde de carbone toxique est libéré.

Exigences de la solution :

- viscosité, adhérence aux briques en argile réfractaire;

- résistance comparable à celle des matériaux de maçonnerie;

- aspect attrayant (pour les murs extérieurs);

- durée du travail;

- résistance à la chaleur.

Les mélanges secs prêts à l'emploi sont vendus dans les quincailleries. Ils sont dilués avec de l'eau et mélangés soigneusement. L'inconvénient est le coût élevé, de telles solutions sont donc préparées de leurs propres mains.

Prendre Composants:

- argile réfractaire en argile réfractaire;

- sable d'argile réfractaire;

- l'eau, elle doit être douce, par exemple l'eau de pluie, elle ne permet pas les impuretés grasses et salées.

L'argile est trempée dans un récipient pendant 2 à 3 jours. afin de couvrir toute la substance. Agiter 2 à 4 fois par jour, après la fin de l'exposition l'argile est frottée à travers un tamis avec trous 3 x 3 mm.

Après cela, la chamotte finement tamisée est introduite sable à une concentration de 1: 2, et de l'eau est versée de manière à obtenir solution de crème sure épaisse... Vérifiez en le mettant sur une pelle et en le tournant verticalement - tandis que la masse idéale glisse lentement et ne laisse pas de marque sur l'outil.

Règles de sélection et de rejet des briques

Les méthodes de vérification sont décrites dans des documents réglementaires dont l'un est GOST 54.02.1 - 2000 ou GOST 40.69 - 1969... Pour vérifier la conformité de la force, de la densité et d'autres indicateurs, vous avez besoin équipement sophistiquéque l'acheteur ne peut pas avoir. Par conséquent, le vendeur doit fournir un certificat de qualité des tests passés dans le laboratoire de l'usine.

Inspection sur place comprend :

- identification des éclats, affaissement, fissuration de la surface;

- vérifier la régularité des bords, des bords, de l'équerrage;

- vérification du son - lorsque vous frappez un élément avec un marteau, il devrait y avoir un écho métallique sonore ;

- contrôle des écarts linéaires par rapport aux dimensions des briques en argile réfractaire - ne doit pas dépasser 2 mm par rapport à la norme.