La maçonnerie murale traditionnelle consiste à placer des briques sur un mortier de ciment. Dans ce cas, il reste un espace entre les pierres, rempli de ciment. Une telle couture, même avec la sécurité totale de la solution, joue le rôle d'un pont froid. L'une des tâches de la technologie de construction moderne est de minimiser la taille de la couture. Pour cela, des blocs à rainure et languette en silicate sont utilisés.

Plaque à rainure et languette en silicate

La plaque à rainure et languette a une forme spécifique. Sur les extrémités du produit, des saillies se forment - crêtes, et indentations - rainures. En taille, ils se correspondent exactement. Lors de l'assemblage, la crête de l'élément suivant pénètre dans la rainure du précédent, ce qui fournit ajustement précis et serré... Les silicates GWP sont assemblés à l'aide de colle d'assemblage. L'épaisseur du joint ne dépasse pas 2 mm et le joint ne se transforme pas en pont thermique.

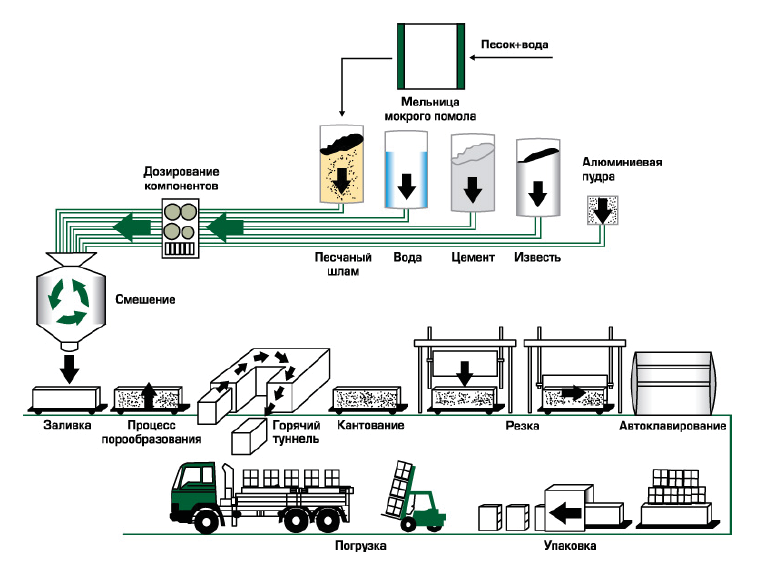

La deuxième caractéristique du matériau est liée à sa fabrication. La matière première pour la production de blocs de silicate est un mélange de sable de quartz, d'eau et de chaux. Faire une brique par méthode autoclave - les blocs sont prétraités sous une pression de 12 atm. à des températures allant jusqu'à + 200 ° Сafin que le matériau gagne en résistance maximale. Par conséquent, en termes de capacité portante, les dalles GWP ne sont en aucun cas inférieures aux blocs conventionnels.

La méthode de fabrication de l'autoclave offre un autre avantage important - Précision dimensionnelle... Les blocs de silicate comportent rarement des éclats et des irrégularités, donc lors de la pose, il n'est pas nécessaire d'avoir une épaisse couche de mortier pour le nivellement. La même qualité garantit l'assemblage exact de la languette et de la rainure.

Comme les briques silico-calcaires ordinaires, les blocs ne peuvent pas être utilisés pour construire une fondation.

Descriptif et spécifications

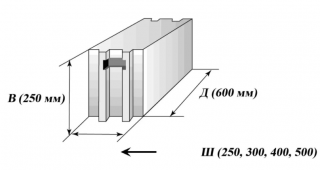

- Bloc de silicate de langue mur - a une forme approximativement cubique. Avec une largeur et une hauteur de 250 et 248 mm, ils ont une épaisseur de 250, 288, 139 et 88 mm. En règle générale, ils ont plusieurs rainures et rainures aux extrémités, parfois de profondeurs différentes. Cela offre un ajustement très serré, mais nécessite des qualifications élevées de la part du constructeur.

- Cloison une dalle ordinaire d'une longueur et d'une largeur de 498 et 250 mm a une épaisseur de 115 mm. Le matériau est utilisé pour enlever les cloisons intérieures, où la charge portante est plus faible. Des modèles sont également disponibles, encore plus fins - 80, 70 mm d'épaisseur. L'avantage de cette solution est la minceur de la cloison, elle prend un minimum de place, mais en même temps elle est durable et ne conduit pas le son.

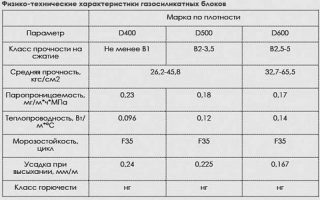

- densité - varie selon la vacuité de 1220 à 1879 kg/cu. m;

- force - correspond à la marque M 150 ;

- coefficient de conductivité thermique - en moyenne 0,045 W/(m*C). Cependant, cette caractéristique dépend aussi de la porosité du matériau ;

- indice d'isolation acoustique (air) - de 468 à 52 dB;

- absorption de l'eau - de 5% pour les étanches, jusqu'à 26-32% pour les ordinaires ;

- résistance au feu - REI240 si l'épaisseur de paroi est de 25 cm.

Le bloc mural à rainure et languette permet l'érection de bâtiments de 5 étages sans système de charpente monolithique.

Classement des blocs

Les blocs de silicate sont classés selon plusieurs paramètres. Avec une dalle rectangulaire forme de rainure et de crête peut être différent :

- rectangulaire - version standard, adaptée à la plupart des travaux de construction ;

- trapézoïdal - plus difficile à installer, mais offre un joint plus serré et une plus grande résistance du mur.

Le principal inconvénient des briques de silicate est la haute absorption de l'eau. Selon ce paramètre, on distingue 2 types :

- Standard - avec une absorption d'eau jusqu'à 32%. Convient à la construction de locaux dans lesquels l'humidité ne dépassera pas 60%.

- Hydrophobe - résistant à l'humidité. Des additifs hydrophobes sont ajoutés aux matières premières lors de la fabrication, tandis que l'absorption d'eau est réduite à 5%. Le matériau est plus cher, mais peut être utilisé pour construire des piscines, par exemple. Les blocs sont de couleur turquoise ou verte.

Il y a aussi dalles de shungite... Le charbon est ajouté à la matière première pour eux. Le bloc est noir et très résistant.

- Corpulent - options monolithiques. Ils se distinguent par leur grande résistance : la dalle suspendue en 2 points peut supporter une charge de 200 kg. Il est utilisé pour la construction de murs porteurs dans les chalets privés.

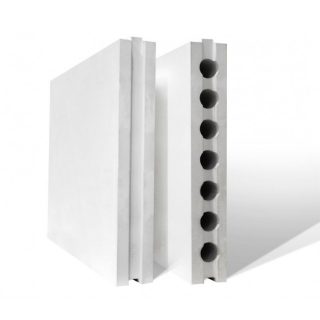

- Creux - comporter des cavités circulaires longitudinales. Ces blocs sont plus légers - la différence de poids est de 25%. La charge portante n'est que légèrement inférieure, ils sont donc également utilisés pour les murs solides. Mais à cause des vides, les meubles ou équipements de console ne peuvent y être fixés qu'avec des chevilles papillon. Les creux sont plus souvent utilisés pour la construction de cloisons intérieures, car ils constituent une charge plus faible sur la fondation.

Comparaison des blocs pleins et creux

Les caractéristiques techniques de la dalle avec et sans vides sont légèrement différentes. Cela détermine le but du matériel.

Les blocs monolithiques correspondent en résistance à la nuance M150. Les noyaux creux résistent à moins de contraintes, cependant les deux options peuvent être utilisées pour construire des murs porteurs... Dans cette affaire, l'épaisseur de la pierre est plus importante. S'il mesure 70 mm, il est alors destiné à une cloison intérieure. L'épaisseur du bloc pour le mur est plus grande - à partir de 115 mm.

Les blocs solides sont plus lourds. Poids les moyennes standard 20,5 kg et creuses - 15,6. Il est plus facile de construire à partir d'un bloc avec des vides.

Insonorisation vide ci-dessus. Le déflecteur en blocs perforés réduit le niveau sonore jusqu'à 42 dB.

Cela compte aussi absorption de l'eau... Cependant, cette qualité ne dépend pas de la vacuité, mais de la présence d'additifs hydrophobes.

Technologie d'installation

- La pose commence par temps chaud et sec à une température de l'air d'au moins + 10 ° . La surface de la fondation est imperméabilisée avant les travaux: recouverte de matériau de toiture, enduite de mastic.

- Première rangée blocs mis pour mortier ciment-sable... Cela vous permet de niveler la moindre irrégularité de la fondation. Pour le premier rang, le faîte inférieur est coupé des dalles.

- La solution est appliquée des deux côtés et placez la dalle du coin en premier.Les blocs suivants sont joints en faisant glisser la crête dans la rainure. L'excès de solution est immédiatement éliminé. Une fois installé, chaque bloc est nivelé et tapoté avec un maillet en caoutchouc pour le maintenir en place.

- Ligne suivante mettre de la colle. Il est appliqué sur le dessus et aux extrémités de la dalle. Chaque rangée suivante est disposée décalage afin que les coutures verticales ne s'alignent pas.

- La cloison est érigée de la même manière. Pour améliorer l'isolation phonique, un joint élastique est placé entre le mur et la cloison - feutre ou liège.

Le mur ou la cloison ne nécessite pas de traitement supplémentaire. Immédiatement après le séchage de la colle, vous pouvez la tapisser ou la recouvrir.