La mousse de polyuréthane est utilisée en hiver et en été, il existe pour cela des types spéciaux résistants au gel et à la chaleur. La composition est vendue dans des bouteilles équipées d'un tube ou d'une valve amovible pour un pistolet. Lors de l'isolation des surfaces et des coutures, le temps de séchage de la mousse de polyuréthane est pris en compte, car les performances des travaux ultérieurs dépendent du paramètre.

- Description et caractéristiques de la mousse de polyuréthane

- Conditions

- Taux d'expansion

- Principales variétés

- Champ d'application

- Combien de mousse de polyuréthane sèche

- Mécanisme de polymérisation

- Ce qui affecte le temps de durcissement

- Comment accélérer le séchage

- Quand pouvez-vous couper

- Règles d'application

- A quelle température pouvez-vous utiliser

- Comment postuler correctement

- Consommation

- Recommandations

- Durée de vie et stockage de la mousse de polyuréthane

Description et caractéristiques de la mousse de polyuréthane

La substance se compose de composants:

- le diisocyanate de méthylène diphényle;

- des polyols qui, avec la première substance, forment des polyuréthanes ;

- catalyseurs, stabilisants;

- agents moussants, antiseptiques.

Une fois solidifié, le matériau acquiert une couleur jaune clair, mais sous l'influence du soleil, la masse s'assombrit, perd sa plasticité et devient fragile. La couche de mousse est protégée avec une solution, un mastic, une peinture.

Conditions

Après séchage la masse doit rétrécir modérément, afin que les lacunes ne se produisent pas. Les options moins chères perdent du volume après la solidification.

Exigences de base pour l'isolateur :

- Taux d'adhérence élevés aux surfaces, bonne adhérence de matériaux dissemblables. La mousse doit être combinée avec de la pierre, de la brique, du mortier, du bois, du plastique et des blocs poreux.

- Grand rapport d'expansionpour réduire le débit du cylindre, mais pour obtenir 100% de remplissage de l'espace. La mousse de polyuréthane expansée se dilate en plusieurs heures.

L'élasticité doit être préservée au gel, les fissures sont inacceptables à des températures inférieures à zéro.

Taux d'expansion

Taux d'expansion dépend des facteurs suivants :

- température ambiante;

- l'humidité de l'air;

- le taux de sortie du ballon (à l'aide d'un tube ou d'un pistolet).

Principales variétés

Selon le degré de préparation au travail faire la distinction entre les compositions à un composant et à deux composants. Les premiers ne nécessitent pas de mélange, ils sont seulement secoués dans un cylindre. Le deuxième type comprend deux ingrédients qui sont mélangés avant de mousser.

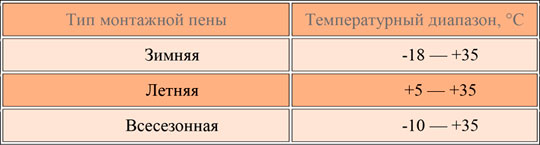

Par température d'utilisation :

- l'été - utilisé à une température de + 5 ° - + 35 ° C, mais après solidification, la gamme s'élargit ;

- l'hiver - il est possible de travailler à des cadences de -10° - + 40°С, à température négative, le rendement en mousse diminue ;

- universel - combine les qualités des versions hiver et été, donne un bon volume même en période de gel.

Il existe un composé anti-incendie (B1), avec des qualités auto-extinguibles (B2) et inflammable (B3).

Champ d'application

La mousse est utilisée comme outil de fixation, pour l'isolation acoustique, la protection contre les pertes de chaleur et le scellement des espaces entre les structures du bâtiment de la maison.

Champ d'application mousse de polyurethane:

- combler les lacunes lors de l'installation de portes, de cadres de fenêtres, de rebords de fenêtres;

- joints d'étanchéité entre les plaques isolantes lors de l'installation dans un appartement, une maison privée;

- mousse des joints entre les dalles de plancher lors de l'aménagement d'un toit;

- collage de polystyrène expansé, plaques de mousse sur murs, plafond, sol.

L'imperméabilisation est collée avec de la mousse sur les fondations, les murs des sous-sols, les sous-sols. La mousse de polyuréthane est utilisée dans la construction de hottes, de collecteurs de ventilation, de systèmes de chauffage.

Combien de mousse de polyuréthane sèche

Le temps de durcissement varie pour chaque fabricant dans une petite plage. Le fabricant fournit des informations à ce sujet sur l'emballage.

Dates approximatives :

- la prise de la mousse universelle se produit en 25 à 30 minutes;

- la solidification complète ne se produit qu'après 24 heures.

Des substances spéciales sont introduites dans le matériau, ce qui accélère l'ouverture des bulles de mousse. L'excès de propergol et de dioxyde de carbone sont éliminés rapidement, et la masse est une structure avec un nombre équilibré de cavités fermées et ouvertes.

Mécanisme de polymérisation

Avant de quitter le ballon, la masse contient un prépolymère liquide dissous avec un gaz propulseur. Les composants de cette dernière substance sont capables de bouillir à basse température et à haute pression de vapeur. Au moment où la masse quitte le conteneur, les conditions nécessaires sont créées et le propulseur bout, créant des bulles. Le prépolymère liquide est transformé en mousse.

Description des composants :

- prépolymère - une substance obtenue par interaction d'isocyanate MDI et de polyalcools hydroxylés ;

- propergol - un mélange gazeux, partiellement dissous dans le prépolymère, partiellement sous forme de gaz.

Ce qui affecte le temps de durcissement

L'humidité est aussi la cause de l'accélération... Dans une salle de bain où il y a beaucoup de vapeur, le durcissement sera plus rapide. Une augmentation similaire de la vitesse est observée dans les climats humides près de la mer. Les zones sèches ralentiront la polymérisation.

Comment accélérer le séchage

Si l'isolant est utilisé à des températures inférieures à zéro ou dans une pièce sèche, la polymérisation peut prendre beaucoup de temps. Les experts conseillent d'attendre qu'il soit complètement sec avant de terminer.

Le processus de prise et de durcissement peut être accéléré :

- par temps glacial, choisissez la mousse prévue à cet effet ;

- la mousse déposée est pulvérisée avec de l'eau sur la surface;

- essayer de créer une température acceptable dans la pièce, proche de l'idéal ;

- avant d'appliquer la composition, la surface de la couture est humidifiée avec de l'eau à l'aide d'un pinceau ou d'un pistolet.

La consommation d'eau approximative est de 40 ml par bouteille de 750 ml.

Quand pouvez-vous couper

Les experts ne conseillent pas de couper l'excès de mousse à l'avance, il vaut mieux attendre si possible.Une expansion ou un rétrécissement permanent de la masse peut se produire et, par conséquent, des dépressions ou des saillies apparaîtront. En fait, vous pouvez couper l'excédent d'une fine couche en 4 - 5 heures, mais plus le temps s'écoule après le versement, mieux c'est.

Extension ultérieure - c'est la qualité négative de la mousse pour changer le volume après la fin de la polymérisation. Les matériaux de haute qualité se comportent de manière stable, un tel processus n'est pas observé chez eux. Pour les fabricants bien connus, la couche est une masse inerte solidifiée, l'instabilité n'est pas typique pour elle.

Rétrécissement peut apparaître en raison d'une densité insuffisante de l'isolant en raison d'un excès de ballast dans la composition ou de liens ouverts à l'intérieur. Si la température de l'air augmente après la polymérisation, le volume peut augmenter en raison des capsules fermées à l'intérieur. Il y a un gaz lié qui est déplacé lorsqu'il est chauffé.

Règles d'application

Pour la mousse domestique, on utilise des tubes amovibles, vendus avec un cylindre. Les formulations professionnelles sont appliquées avec un pistolet.

La première méthode est utilisée pour de petites quantités de travail:

- sceller après l'installation de la fenêtre;

- mousser le cadre de la porte pendant l'installation.

La deuxième méthode contribue à la saturation correcte de la mousse sortante en dioxyde de carbone, par conséquent, elle augmente le coefficient de dilatation. La méthode est utilisée dans les grandes installations pour réaliser des économies importantes.

A quelle température pouvez-vous utiliser

Il a été établi expérimentalement que conditions idéales indoors sont créés avec des indicateurs :

- température + 20 ° C;

- humidité relative de l'atmosphère 60 - 75 %.

Il est difficile de recréer de tels détails, mais la mousse y durcit complètement en 4 à 5 heures.

Comment postuler correctement

Règles de fonctionnement :

- le nez du tube est placé à un angle de 45° pour permettre à la mousse de polyuréthane de sortir et ne pas bloquer la vue;

- pour une courte pause dans le travail, le cylindre est laissé dans le pistolet afin que la masse ne sèche pas dans le tube, les soupapes;

- essayez de diriger la couture uniformément, sans superposition, sans sauter de sections, le nez du tube est immergé dans la composition en mousse.

Pour faire mousser la surface des murs, une caisse en bois est réalisée sous forme d'alvéoles carrées pour maintenir la couche en surface jusqu'à ce qu'elle sèche.

Consommation

Un comptage correct garantira que la bonne quantité de matériel est achetée. A partir d'un cylindre standard de 750 ml, on obtient 50 litres de mousse isolante.

Par exemple, pour sceller les espaces autour du cadre de la porte, une épaisseur d'environ 5 cm est nécessaire, soit 300 ml ou 30 litres de mousse prête à l'emploi, pour laquelle un cylindre de 750 ml est acheté.

De la pratique des spécialistes, il s'ensuit qu'un cylindre standard suffit pour faire mousser 1,5 portes lors de l'installation. Pour trois portes, deux conteneurs sont comptés.

Recommandations

Manipulez les bouteilles avec soin ; elles ne doivent pas être échappées, heurtées, utilisées à proximité d'une flamme nue ou laissées au soleil.

Autres conseils :

- lorsque vous travaillez, utilisez des gants, des lunettes, mettez un respirateur dans des pièces fermées;

- assurer la ventilation de la pièce ;

- le jet de mousse est conduit de bas en haut ;

- à des températures négatives, il est impossible de faire tremper la surface avant l'application ;

- lorsque la composition pénètre sur les surfaces adjacentes, elle est immédiatement éliminée, sans attendre la solidification.

Au moment de l'achat, le fournisseur doit fournir un certificat afin d'éviter les tracas pendant les travaux et les finitions ultérieures.

Durée de vie et stockage de la mousse de polyuréthane

Stocker la mousse de polyuréthane dans des cylindres à une température + 5 ° - + 35 ° , les températures glaciales et la surchauffe ne sont pas autorisées. Une fois inséré dans le pistolet, le cylindre peut être utilisé dans les six moiss'il n'est pas retiré de l'appareil. Ainsi, la composition sera toujours prête à travailler, la pression de travail restera à l'intérieur du pistolet.

Après le retrait, le mélange sèche dans le tube et les valves du pistolet, vous en avez donc besoin tout de suite rincer avec un liquide spécial.

La durée de vie d'un conteneur non ouvert est indiquée sur l'emballage. La mousse périmée perd ses qualités déclarées.