Le verre moussé était connu en Russie au début du siècle dernier. Les technologies de fabrication n'étaient pas parfaites, des coûts importants étaient nécessaires, de sorte que la fabrication n'a pas été développée. Les méthodes modernes ont permis de réduire les coûts en tenant compte de la correction des lacunes du passé. Par conséquent, l'isolation en mousse de verre est devenue un matériau populaire pour protéger les bâtiments du froid.

Description du matériel

Le matériau est présenté sur le marché de la construction sous forme de baseX:

- blocs - éléments rectangulaires légers et rigides ;

- tuyaux - pour l'isolement du froid des égouts, des collecteurs de gaz d'alimentation en eau ;

- isolation granulaire - mélangé au mortier pour les travaux de construction afin d'augmenter les propriétés isolantes.

Les alvéoles du matériau sont de forme hexagonale ou ronde et leur taille varie de quelques fractions de millimètre à un centimètre. Les parois sont obtenues avec une épaisseur de 20 à 10 microns.

- production de déchets de calcin ou de verre;

- frittage de roches à fort pourcentage d'alcalis (néphéline, trachyte, obsidienne, syénite, tuf volcanique).

Formeurs de gaz à base de carbone favoriser l'organisation des pores fermés, et carbonate - former des passages communicants. La capacité du matériau à être saturé d'eau en dépend.

Comme agents moussants les substances sont utilisées en pourcentage de la masse de verre :

- tourbe semi-coke, coke - 2 - 3%;

- copeaux de marbre ou calcaire - 1 - 1,5%;

- anthracite - 1,5 - 2%;

- dolomie, suie de lampe - 0,2 - 0,5%.

L'agent gonflant est choisi de manière à ce que le point de fusion soit de 50 à 70°C supérieur à celui du verre. Les blocs sont produits en gris avec une teinte verdâtre, la couleur dépend des matières premières et des impuretés, elle peut aller du crème clair au noir.

Technologie de production

En production, des processus chimiques et physiques complexes sont utilisés, ils régulent la fixation du volume, la forme, le refroidissement et le recuit de la masse mousseuse résultante. La technologie de production est réglementée par les GOST.

Les processus impliquent grands fours puissants avec la possibilité de combiner des composants et d'introduire des ingrédients chimiques. De telles unités sont reliées aux compartiments où a lieu le moussage.

La production de mousse de verre a lieu dans quatre étapes :

- cuisine et préparation verre de base;

- préparation de mélange des composants moussants;

- moussant masse, recuit;

- final transformation et emballage.

La tâche principale dans la production de verre mousse est de réduire les coûts et d'assurer la rentabilité. Chaque fabricant de produits améliore une technologie connue.

Types de verre mousse :

- Verre mousse - Isolation incombustible résistante aux acides ;

- ETIZ - le verre mousse obtenu par moussage de silicate liquide ;

- Néoporme - matériau avec nid d'abeille isolé à l'intérieur.

La fixation de la forme est compliquée par le fait que le verre ne durcit pas immédiatement après refroidissement... Des interactions exothermiques apparaissent dans la masse fondue, une cristallisation inégale apparaît, la température de la masse n'est pas la même dans différentes zones. Le refroidissement est également entravé par la faible conductivité thermique de l'ébauche alvéolaire résultante. Finalement le processus de recuit prend jusqu'à 15 heures.

La production de granulés de verre moussé est moins compliquée. Le matériau résultant est inférieur en termes de variété de dalles, mais est populaire en raison de son faible coût.

Comment distinguer les homologues de mauvaise qualité

Les types de verre mousse sont cellulaires produits obtenus également par moussage, mais uniquement de la dissolution du verre... La production a lieu à une température ne dépassant pas + 200°C, dans lequel un générateur de mousse est ajouté au verre d'eau. En conséquence, l'humidité est éliminée du mélange et la solution devient visqueuse, puis elle est refroidie selon la technologie.

Une telle isolation peut être distinguée par ses caractéristiques:

- isolant en verre dissolvant absorbe l'humidité;

- Matériel s'effondre de l'action de facteurs atmosphériques agressifs.

L'isolation de faible qualité est vendue en différentes tailles, tandis que les dimensions des vraies dalles correspondent toujours au millimètre près... Dans la structure du matériau de marque, les cellules sont toujours situées séparément les unes des autres et ne se touchent pas.

Les fabricants utilisent des technologies différentes, donc différentes indice de perméabilité à la vapeur... De telles informations sont indiquées dans les documents, et sinon, il vaut mieux ne pas acheter de produits.

La technologie de production de plaques de verre mousse est complexe, de sorte que le matériau ne peut pas être vendu à bas prix. Si le prix d'un produit est sous-estimé, alors un analogue de mauvaise qualité est vendu.

Caractéristiques

Un indicateur important est la propriété du verre mousse résister à l'allumage. Selon les catégories d'incendie, le verre mousse est classé comme un matériau qui ne brûle pas. (groupe NG)... D'après les résultats des tests dans des conditions critiques, une limite temporaire de résistance au feu a été révélée - la capacité de contenir la chaleur d'un feu dure une heure... Cette qualité a conduit à l'utilisation du matériau dans des bâtiments présentant un risque accru d'incendie.

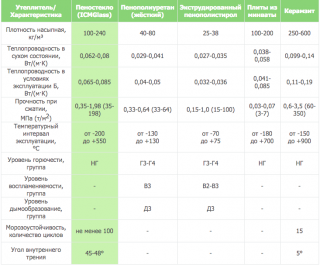

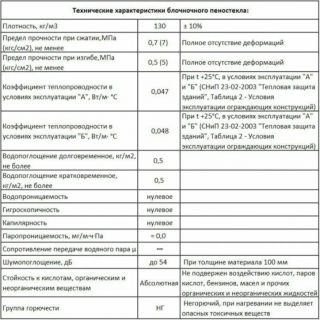

Caractéristiques du verre mousse et fonctionnalités :

- le matériau ne s'effondre pas, ne change pas de propriétés lors du travail dans la plage de température -255 - + 230 °;

- Température fusion est + 1000°C, après cela, le verre mousse fond, mais ne brûle pas ;

- les dalles contiennent 80% d'air, densité — 130 - 600 kg/m³;

- résistance à la compression - 0,5 - 4,0 MPa;

- résistance à la flexion - 0,4 - 0,6 MPa;

- conductivité thermique verre mousse - 0,06 W/mK, l'indicateur est plus efficace que les valeurs de l'arbre ;

- absorption de l'eau est 0,1 – 5 % du volume total du panneau ;

- perméabilité à la vapeur — 0,005 mg / (mhPa);

- absorption acoustique - jusqu'à 56 dB.

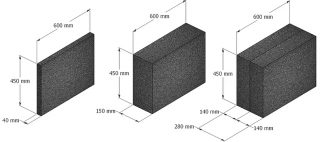

- 20 x 550 x 450 mm, surface de dalle - 0,248 m², volume - 0,003 m³ ;

- 40 550 х 450 mm, panneau carré - 0,248 m², volume - 0,01 m³;

- 60 x 550 x 450 mm, respectivement - 0,248 m2 et 0,015 m³ ;

- 80 x 550 x 450 mm - 0,248 m² et 0,02 m³ ;

- 80 x 300 x 380 mm — 0,114 m² et 0,0091 m³ ;

- 80 x 250 x 380 mm - 0,095 m² et 0,0076 m³ ;

- 100 x 550 x 450 mm - 0,248 m² et 0,027 m³ ;

- 120 x 550 x 450 mm - 0,248 m² et 0,03 m³.

Le verre mousse sous la forme d'une coque isolante pour tuyaux est produit avec une longueur de 50 à 100 cm, l'épaisseur est convenue avec le client, généralement de -20 à 40 mm. Le diamètre intérieur est compris entre 22 et 325 mm, le diamètre extérieur diffère en fonction de l'épaisseur de la paroi.

Comparaison avec d'autres appareils de chauffage

Par rapport à de nombreux types d'isolants thermiques organiques et inorganiques le retrait du matériau est nul, par conséquent, cette caractéristique le distingue favorablement. Résistance à l'échauffement en cas de feu matériel surpasse la laine de verre, les panneaux de laine minérale, le polystyrène, la mousse de polyuréthane... La limite de résistance au feu du verre mousse est légèrement inférieure à celle de la brique.

Coefficient de conductivité thermique le verre moussé se rapproche des valeurs de la laine de roche, mais supérieur à l'isolation thermique avec la mousse de polyuréthane et le béton cellulaire autoclavé. Pour l'isolation des canalisations, le verre mousse est hors compétition, car l'indicateur de température auquel les propriétés sont conservées est supérieur à celui de tous les appareils de chauffage.

Applications

Le verre mousse est utilisé dans la construction de bâtiments et de structures dans les industries :

- agricole;

- énergie;

- raffinage chimique et pétrolier;

- génie mécanique;

- aliments;

- pharmaceutique.

Dans la construction de logements privés le matériau est utilisé pour isoler les murs de la maison, utilisé sur le toit, au sous-sol. En raison de sa résistance à l'humidité, le verre mousse convient à l'isolation des surfaces verticales des sous-planchers, des fondations, des plinthes de l'humidité et du froid. Les plaques isolent le sol des pièces d'habitation, les murs et cloisons insonorisés.

Instructions d'isolation du bâtiment

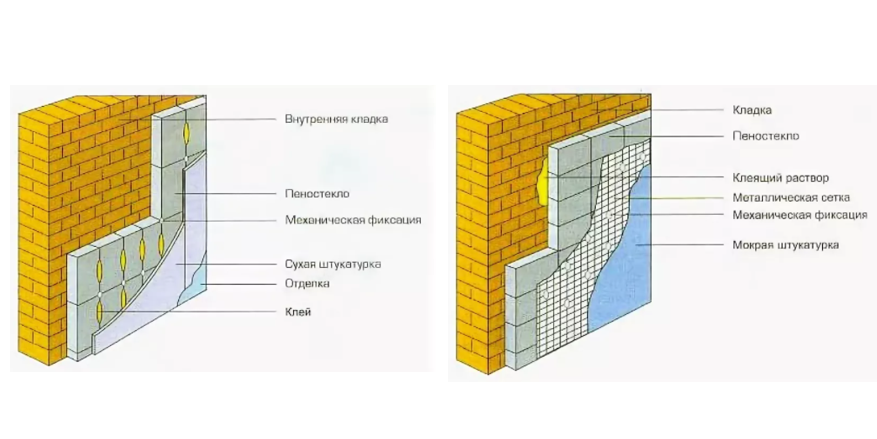

La technologie d'installation de blocs ou de dalles est simple, à la portée des propriétaires de sites. Les panneaux sont fixés au mur avec de l'adhésif, après durcissement, la surface est décorée avec des matériaux de finition. Colle prendre deux composants, dont les parties sont connectées avant les travaux. Pour une installation à l'extérieur, utilisez de la colle résistante au gel.

Sur l'arbre réparer chevilles spécialespour créer un espace pour l'échange d'air entre le mur et la couche de verre mousse. Avant le collage, la surface est nettoyée de la poussière et apprêtée.

Avant de commencer l'installation une planche est placée au niveau de la base pour obtenir des rangées régulières, la pose s'effectue de bas en haut, les coutures verticales des rangées suivantes sont décalées pour obtenir un habillage.

Autres finitions :

- pour le plâtre, du mastic mettez un treillis d'armature sur le dessus;

- sous le carreau, chaque panneau de verre moussé est vissé avec 3 à 4 chevilles, un cadre en lattes ou un profilé est installé sur le dessus;

- sous la doublure, le bardage, les panneaux en plastique, un cadre de lattage est également prévu.

Pour isoler le sol du froid prendre des isolants en granulés ou en dalles. Assurez-vous d'assurer l'étanchéité, une chape ciment-sable est réalisée sur le dessus.