Termoplastisk polymer är ett transparent material som släpper in ljus i rummet. Materialet skyddar väl från kyla, därför används genomskinliga skär vid konstruktion av väggar och tak i växthus. Polykarbonat finns i olika storlekar, så ett lätt och flexibelt material kan väljas för varje typ av struktur och användning. Det kännetecknas av höga egenskaper hos ljusgenomsläpp, värmebeständighet, chockmotstånd.

Kännetecken för polykarbonat

Polykarbonat tål alla väderförhållanden. Den låga temperaturen vid vilken materialet blir sprött ligger utanför driftstemperaturområdet. Kompressionsmotstånd och hårdhet är jämförbara med aluminium.

Polykarbonat är:

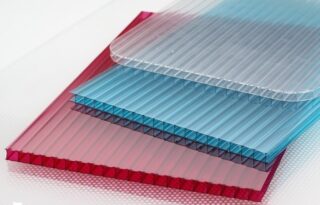

- cellulär (cellulär);

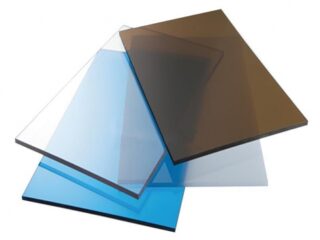

- monolitisk (fast);

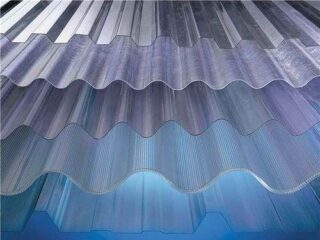

- profilerad.

Polykarbonat är det mest hållbara av alla typer av transparenta material, så det är efterfrågat. Tillverkare anger en garanterad livslängd på 10 - 12 år, men faktiskt försämras inte materialet inom 15 år.

Interna partitioner av en bikakepolymerpanel är placerade i en sådan vinkel att de reducerar kinetisk energi från en påverkan, till exempel hagel, med 1,5 gånger. Med böjningar inom rimliga gränser spricker inte materialet, vilket möjliggör välvda och välvda takkonstruktioner.

Polymerlaminat tål extrema temperaturförändringar. Det tillhör gruppen miljövänliga material, reagerar inte med kemiska komponenter i atmosfären.

Fördelar:

- Polykarbonatets lätthet gör att du kan spara på elementen i stödramen, deras tjocklek är mycket mindre än när du installerar ett glasöverdrag.

- Densiteten hos materialet är mer än 2 gånger lägre än fönstrets glas, och tjockleken på exempelvis en profilerad polymer är 0,7 mm.

- För att skära tunna profilerade ark tar de en sax för järnet och skär bikakan med en cirkulär där en skiva med fina tänder sätts in.

Om polykarbonat står i öppen eld, brinner det inte utan smälter utan att släppa ut skadliga komponenter i atmosfären. Detta ger en spindelnätliknande massa som inte rinner ner. Utan eldkälla slutar materialet smälta. Om ytan spricker från en kraftig inverkan flyger fragmenten inte bort utan förblir inom arkets gränser.

Nackdelarna inkluderar behovet av noggrann hantering av plattorna. För att flytta långa paneler placeras en arbetare 1,5 - 2,0 m längs hela plattans längd.

UV-skydd

Polykarbonat i sin rena form visar inte motstånd mot UV-strålar, därför förstörs det i solen. Under tillverkningen appliceras en skyddande beläggning för att öka motståndet.

Det finns två sätt att ansöka:

- Samsträngsprutningsmetod. Partiklar av ett skyddande ämne implanteras på framsidan. Skiktet förhindrar att solens strålar når arkets plan. Panelerna installeras med den behandlade sidan utåt.

- Besprutning. Metoden används av tillverkare av billiga material. Det övre lagret raderas gradvis från planet av dammpartiklar, tvättas ut av regn, blåses bort av vinden.

- Införandet av tillsatser med stabilisatorer i massan under produktionen. Metoden leder till en ökning av varukostnaden, därför används den inte ofta, sådant polykarbonat används vid kritiska anläggningar.

Bestrålning med ultraviolett ljus är skadligt för växter, så det skyddande skiktet skyddar ytan på materialet från deformation, såväl som planteringar i växthuset.

Effekt av materialtjocklek på dess egenskaper

Glas anses vara ledande inom ljustransmission, så graden av transparens tas som 100%. Monolitisk typ av polykarbonat tappar bara till glas med 5% och bikakan - med 14 - 20%, beroende på färgens tjocklek och färg.

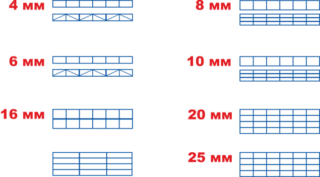

Beroende på ljusgenomsläpp på tjocklek:

- transparent bikaka med en tjocklek av 4 och 6 mm - 86%, 8 och 10 mm - 85%, 16 mm - 76%.

- bronsfärg med en tjocklek av 4 mm - 50%, 6 och 8 mm - 44%, 10 mm - 42%, 16 mm - 29%.

Värmekapacitet för polykarbonat är lägre än för glas och plexiglas - monolitisk leder värme mindre med 17-20%. En bikaka med en tjocklek på 4 mm är lika med glas och en storlek på 6-8 mm är jämförbar med en glasenhet. Effekten beror på luftens innehåll i cellerna. För att upprätthålla prestanda, isolera de öppna ändarna på arken under installationen.

Tjockleken på polykarbonatet påverkar ljudabsorptionen:

- monolitisk 4mm - 25 dB, 6 mm - 27 dB, 8 mm - 29 dB, 10 mm - 31 dB, 16 mm - 36 dB;

- cellulär 4 mm - 15 dB, 6 mm - 18 dB, 8 mm - 20 dB, 10 mm - 22 dB, 16 mm - 25 dB.

Arkens hållfasthet beror också på tjockleken. Indikatorn sträcker sig från 653 - 707 kg / m² och draghållfastheten är 20400 - 23120 kg / m².

Standardarkstorlekar

Varje kategori polykarbonat har sina egna dimensioner, bestämda av tillverkaren av materialet. Beroende på de fysiska egenskaperna och dimensionerna väljs transportmetoden. Mått beaktas också vid beräkningen när man bestämmer kopplingsschemat och utformningen av panelerna i strukturen.

Tillverkare säljer följande storlekar av polykarbonatplattor:

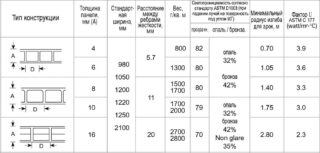

- Cellpaneler är gjorda ihåliga med olika tjocklekar, deras mått skiljer sig inte från de som rekommenderas av standarden och är 2,1 x 6,0 m och 2,1 x 12,0 m. Avståndet mellan de inre förstyvningsmembranen i ark med en tjocklek på 4, 6 mm är 5, 7 mm, 8-10 mm - 11 mm, 16 mm - 20 mm.

- Monolitiska paneler tillverkas i form av ett fast material utan hålrum inuti. Till salu finns det ark med måtten 2,05 x 1,25 m med en tjocklek på 1 mm. Plattorna 1,5 - 12 mm tillverkas med måtten 2,05 x 3,05 m.

- Profilerat polykarbonat är stämplat från monolitiska ark i form av en trapetsformad profil. Det slagfasta materialet har en tjocklek på 0,7 till 2,0 mm. Ark finns i bredd från 1,15 till 1,25 m, längden är 2,0 - 3,0 meter. Beräkningen tar hänsyn till höjd och våglängd för att erhålla ett användbart överlappningsområde.

GOST R 56.712 - 2015 föreskriver standardbredden på polykarbonat 2,1 m, medan den nominella längden är 6 - 12 m. Materialtillverkare kan producera icke-standardmått, göra dimensioner för en specifik kund.

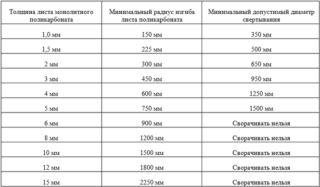

Böjningsradie

Polykarbonat är en mångsidig beläggning som kan böjas utan förvärmning eller annan förberedelse. Mängden tillåten böjning måste vara känd för att förhindra förstörelse. Man gör en åtskillnad mellan tillåten böjningsgrad under transport och när arket installeras i monteringsläge.

I det första fallet är en radie tillåten beroende på tjockleken:

- panel 2,5 - 3,3 mm kan böjas 250 - 280 mm;

- 3,5 - 3,8 mm - 300 - 310 mm;

- 4,0 mm - 375 - 400 mm;

- 6 mm - 500 - 600 mm;

- 8 mm - 700 - 800 mm;

- 10 mm - 900 - 1000 mm.

Ark med en tjocklek av 12 - 20 mm får inte rullas upp. Denna metod är icke-standard och används av köparen efter eget gottfinnande. Skyldan för skadan ligger hos ägaren.

Rekommenderad böjningsradie för installation på välvda och välvda tak:

- ark 2,5 - 3,3 mm kan böjas med en radie på 450 - 530 mm;

- 3,5 - 3,8 - 550 - 580 mm;

- 4 mm - 600 - 700 mm;

- 6 mm - 900 - 1050 mm;

- 8 mm - 1250 - 1400 mm;

- 10 mm - 1600 - 1750 mm;

- 12 mm - 2000 - 2100 mm;

- 14 mm - 2350 - 2450 mm;

- 16 mm - 2600 - 2800 mm;

- 18 mm - 3000 - 3150 mm;

- 20 mm - 3300 mm.

Om arken böjdes under transport, efter lossning, läggs de i horisontellt läge för förvaring.

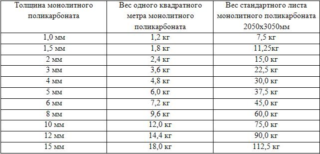

Vikt av polykarbonat

Massan för varje art bestäms av vikten på en kvadratmeter.Indikatorn beror på tjockleken, materialets tvärsnitt, medan den totala storleken på polykarbonatarket för växthus inte spelar någon roll.

Vikt regleras också av GOST-standarder:

- en kvadrat av ett bikakeark på 4 mm väger 0,8 kg;

- 6 mm - 1,3 kg;

- 8 mm - 1,5 kg;

- 10 mm - 1,7 kg;

- 16 mm - 2,7 kg.

Monolitiska paneler har en vikt:

- en kvadrat av ett ark med en tjocklek av 4 mm väger 408 kg;

- 6 mm - 7,2 kg;

- 8 mm - 9,5 kg;

- 10 mm - 12 kg;

- 16 mm - 19,1 kg.

Vikten av monolitiska paneler är två gånger mindre än glasets vikt, nästan samma som plexiglas. Kvadraten av bikakesorten har en massa 10 gånger mindre än ett glasark och 5 gånger mindre än plexiglas.

Materialproduktion

Tillverkningen av polykarbonatark är tekniskt sett en komplex process. Högkvalitativa produkter erhålls i enlighet med tekniken i kombination med ett etablerat kontrollsystem i alla produktionsstadier. Metoden för formning och bearbetning av termoplastiska polymerer används. Produkter tillverkas genom högtrycksgjutning, ark för konstruktion produceras genom strängsprutning, gjutning av produkter från smälta.

Produktion av cellulärt, profil och monolitiskt polykarbonat kan delas in i tre steg:

- beredning av råvaran;

- extrudering;

- skära produkter i storlek.

Det första förfarandet inkluderar rengöring från damm och föroreningar av polykarbonatgranuler, för detta används cyklonmetoden. Råmaterialet placeras i ett smältkärl vid hög temperatur. Under processen införs olika mjukgörare och tillsatser för att förbättra kvaliteten i massan. Värmeskyddande, vattenavvisande, smutsavvisande tillsatser används.

Under den andra produktionsperioden matas den uppvärmda massan i visköst tillstånd till en speciell extrudermaskin för pressning. Efter att ha passerat transportören erhålls en tejp av den önskade profilen och sektionen. Därefter arbetar en press för att ge jämnhet och önskad storlek i tjocklek.

Det kylda tejpet skärs till produkter av standardstorlek, vilket bibehåller standardlängden och bredden på ett polykarbonatark. Panelerna packas i folie, skickas till försäljningen eller till ett lager.

Applicering av polykarbonat

Monolitiskt (gjutet) material används som glas för väggar och tak av växthus i sommarversioner. Transparenta plattor överför infraröda strålar men blockerar ultraviolett ljus som dödar växter i stora mängder.

Profilerat polykarbonat används för att täcka baldakiner, markiser, markiser. Materialet är mycket slitstarkt, så det placeras på tak med en liten lutning, där det finns en möjlighet till snöansamling.

Honungskakans utseende av polykarbonat fungerar bra i uppvärmda växthus som fönster och taksektioner. Det leder värme och kyla dåligt, så användningen sparar värmeresurser.