Alçak inşaat alanında gaz silikat blokları popüler hale geldi. Gözenekli yapısı nedeniyle malzeme binaya mükemmel enerji verimliliği sağlar. Net geometriye sahip hafif bloklar, duvarları ve bölmeleri hızla dikmenizi sağlayarak inşaat süresini kısaltır. Evin dayanıklı ve güvenilir olması için, gaz silikatı doğru seçmek, özelliklerini ve dezavantajlarını dikkate almak gerekir.

Malzeme özellikleri

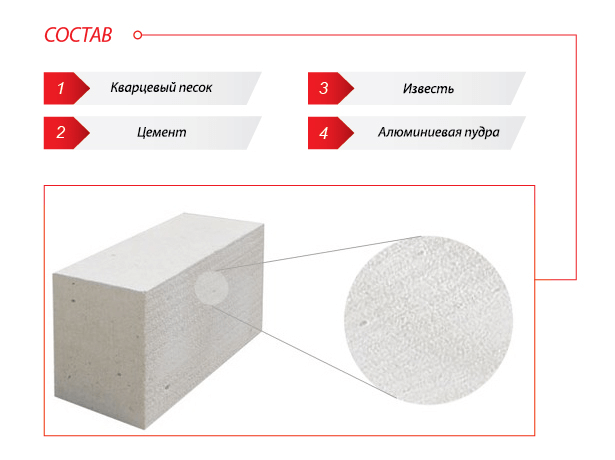

Diğer gaz betondan (köpük beton, gaz beton) farklı olarak temel silikat gaz beton blok silika katkılı kireç, Portland çimentosu değil. Bileşen, düzgün bir gözenek dağılımı ile ince ağ yapısı elde etmenizi sağlar. Ürünlerin toplam kütlesindeki hava hücrelerinin oranındaki bir değişiklik, yoğunluklarını ve teknik özelliklerini etkiler.

Büyük gözenek yüzdesi ürünlerin gücünü azaltır, ancak ısı yalıtım özelliklerini arttırır. Yoğunluk blokları 500 kg / m³'ye kadar taşıyıcı yapıların yalıtımında, alçak inşaatlarda, garaj ve müştemilat inşaatlarında kullanılır. Gaz silikatın yoğunluğu ulaşırsa 700 kg / m³, yüksek binaların yapımında kullanılır.

- termal iletkenlik - 0.14 W / m * C;

- buhar geçirgenliği - 0.17-0.3;

- donma direnci - 25-100 döngü;

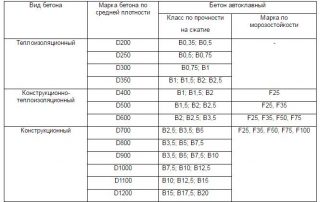

- yoğunluk - D200-D700;

- su emme -% 25-30.

Gaz silikatın hizmet ömrü 50 yıldan fazla... Standart blok boyutu, gerekli malzeme ve yapıştırıcı karışımının doğru bir ön hesaplamasını yapmanızı sağlar. Ürünlerin kırılganlığını ve nakliye ve boşaltma sırasında hasar görme olasılığını dikkate almaya değer.

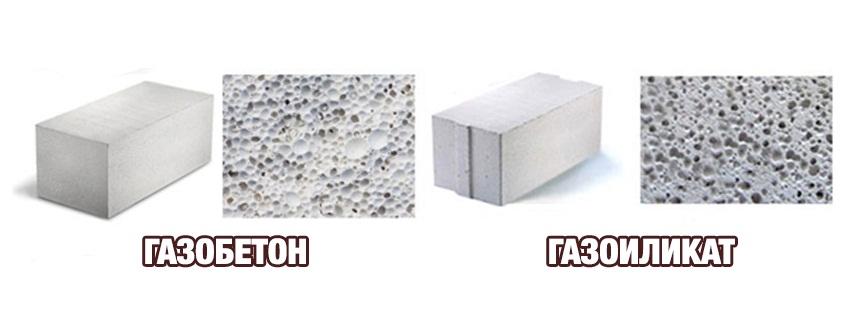

Gaz betondan farklılıklar

Gaz silikat ve gaz beton bloklar, hücresel beton türleridir. onlar birleşik benzer özellikler:

- gözenekli yapı;

- hafif;

- düşük ısı iletkenliği.

Bloklar arasındaki fark, kompozisyon ve üretim teknolojisinde fark edilir. Gaz silikat, kireç ve silika katkı maddelerinin bir karışımına dayanmaktadır.... Üretiminde de kullanılır kum, su ve alüminyum tozu... Karışımdaki çimento miktarı çok azdır veya tamamen yoktur. gaz beton yüksek tarafından ayırt Portland çimentosu içeriği (%70'e kadar) malzemelerin geri kalanı benzerdir. Blokları renge göre ayırt etmek kolaydır:

- gaz beton - gri;

- gaz silikat - beyaz.

Gaz beton üretimi otoklavlı ve otoklavsız olmak üzere iki şekilde gerçekleştirilir. Gaz beton bunlardan herhangi biri ile yapılabilir ve gaz silikat, bir otoklavda basınç altında buharla zorunlu işleme gerektirir... Isı yalıtımı özellikleri, sıkıştırma ve donmaya karşı direnç açısından, silikat betonu, bir çimento-kum tabanı ile analogunu aşar. Ayrıca avantajları, blokların net bir geometrisini içerir, duvarcılık sırasında ısı kaybını en aza indiren ince dikişler elde edilir.

Gaz silikat bloklarının avantajları ve dezavantajları

Gözenekli bloklar, karmaşık yapısı nedeniyle inşaatta yaygın olarak kullanılmaktadır. liyakat:

- Isı kaybı katsayısı 0.1-0.16 W / m * C'dir. Düşük bir gösterge, malzemenin yapısını sağlar - içeride hava gözeneklerinin varlığı.

- Gözenekli yapı izin verir ses dalgalarını azaltmakgürültünün odaya girmesini önlemek.

- uygun mikro iklim - gaz beton, evdeki nem seviyesini doğal olarak düzenlemenizi sağlayan buhar geçirgen bir yapı malzemesidir. Üretiminde zararlı hiçbir bileşen kullanılmaz, çevre güvenliği açısından gaz silikat ahşapla karşılaştırılabilir.

- Ürün boyutları (600x250x150-500) binanın hızlandırılmış bir hızda inşa edilmesine izin verin. Doğru geometrik şekil, montaj süresini, dikişlerin boyutunu azaltır. Malzeme kolayca işlenir, demir testeresi ile kesilebilir, bu da ürünlerin karmaşık şekillerdeki yapıların yapımında kullanılmasına izin verir.

- Ağırlık ürünler yoğunluğa ve boyuta bağlıdır, minimum gösterge 5 kg, maksimum 40 kg'dır. Gaz bloğu bir tuğladan neredeyse 3 kat daha hafiftiraynı hacmi işgal ediyor.

- Malzeme, yoğunluğa bağlı olarak inşaat için kullanılabilir alçak ve yüksek binalar.

- gaz beton açık ateşe maruz kaldığında tutuşmaz, 400 °C'ye kadar sıcaklıklara zarar görmeden dayanabilir.

Bir ev inşa etmek için malzeme seçerken en önemli noktalardan biri maliyetidir. Gaz silikat ekonomiktir, kullanımı duvar yalıtımı ve temel inşaatı maliyetini düşürmenizi sağlar.

Dezavantajları gaz silikat blokları:

- Betonun gözenekliliği aşağıdakilere yol açar: aktif su emme... Aşırı nem, gücünü azaltır, mantar ve küfün blokların yüzeyinde yayılmasını teşvik eder. Sorunları önlemek için dış ve iç dekorasyon gereklidir.

- Duvarlar zamanla sarkabilirbu da çatlamaya neden olur. Evin temelini doğru seçmek ve monte etmek önemlidir.

- Bloklar düzensiz yükleme için tasarlanmamıştır, eğilirken kırılmak... Taşırken ve döşerken, malzemenin yetersiz mekanik mukavemetini dikkate alın. zorluklar da var duvarlara sabitleme elemanları... Betonun hücresel yapısı, geleneksel dübellerin kullanımına izin vermez. Asılı mobilya, cephe dekorasyonu ve diğer eşyaların yerleştirilmesi gerekiyorsa, yükü eşit olarak dağıtan oluklu (yivli) yüzeye sahip özel dübellerin kullanılması tavsiye edilir.

- Bitirirken, inşaatçılar ucuz çimento-kum bileşiminin kullanılamaması duvarlara zayıf yapışma nedeniyle. Evi alçı bazlı özel karışımlarla sıvamanız gerekiyor.

Malzeme her zaman çatlakların ortaya çıkmasından sorumlu değildir. Nemin birikmesi, ardından donma ve çatlama, kışkırtır inşaat teknolojisinin ihlalifakat. Sahadaki ve duvarların yapımı sırasındaki bloklar aşırı neme doyurulur. İnşaatın bitiminden hemen sonra, buhar geçirmez malzemeler ve çözeltiler kullanılarak bitirme çalışmaları yapılırsa, su içeride kilitlenir. Negatif sıcaklıklarda buza dönüşür ve gaz silikatı kırar.

Gaz silikat blok çeşitleri

Ürünler çeşitli parametrelere göre sınıflandırılır:

Randevu

Malzemenin uygulama kapsamı, yoğunluğa ve basınç dayanımına bağlıdır:

- D1000-1200 kg / m³ - yapısal, yüksek yük için tasarlanmış;

- D500-900 kg / m³ - yığma duvarlar için yapısal ve ısı yalıtımı yaygın olarak kullanılmaktadır;

- D200-500 kg / m³ - ısı yalıtımlı olanlar yapıların ısı yalıtımında, tek katlı binaların yapımında kullanılır.

Ürünler, ısı yalıtımı ve mukavemet açısından önemli ölçüde farklılık gösterir. Yoğunluktaki artış, blokların güvenilirliği ile orantılıdır, ancak ısıyı tutma yeteneği azalır.

Ürün tipi

Yapılandırmaya göre ve tasarım özellikleri, birkaç blok türü vardır:

- düz kenarlı düz çizgi;

- eller için bir tutuş için girintili düz;

- dil ve oluk - bir oluk tarak kilitleme sistemine sahiptir;

- U-şekilli - lentolar için bir blok ve güçlendirilmiş kayışların oluşturulması;

- bölme duvarı - azaltılmış kalınlıktaki ürünler.

Dil ve oluk sistemine sahip gaz silikat, geleneksel duvar bloklarından daha pahalıdır. Kilidin etkinliği büyük değildir, bu nedenle bu tür ürünler sınırlı bir bütçeyle terk edilebilir.

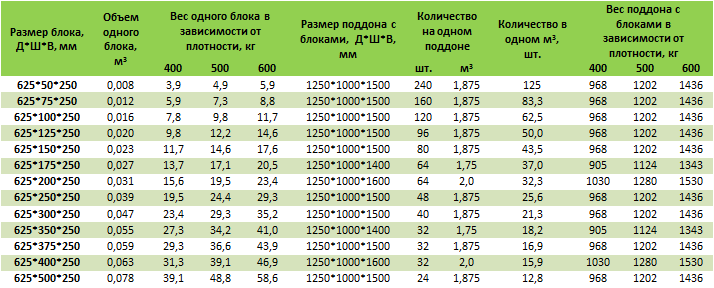

Boyutlar ve ağırlık

Yapı malzemelerinin parametreleri GOST tarafından düzenlenir, ürünler çeşitli standart boyutlarda üretilir. onları maksimum boyutlar: 625x500x500 mm... Üreticiler duvarlar için bloklar sunar:

- uzunluk - 600, 625 mm;

- genişlik - 50 mm'lik bir adımla 200-500 mm;

- yükseklik - 200, 250, 300 mm.

Bölme blokları standart bir yükseklik ve uzunlukta, yarıya bölünmüş genişlik göstergesine sahiptirler - 100-150 mm. U şeklindeki ürünler duvar ürünlerinden daha kısadır, uzunlukları 500 mm'dir.

Gaz silikat ağırlığı boyut ve yoğunluk derecesine bağlıdır, minimum 5 kg, maksimum 40 kg'dır. GOST standartlarına göre, ürünlerin boyutsal sapmaları olabilir: 3 mm'ye kadar uzunluk, genişlik - 2 mm, yükseklik - 1 mm. Hassas geometri, blokların ince bir yapışkan tabakası üzerine döşenmesine olanak tanır.

Yapı malzemelerinin üretim bileşimi ve teknolojisi

- sönmemiş kireç;

- kuvars kumu;

- Portland çimentosu;

- alçı;

- alüminyum tozu;

- yüksek miktarda kalsiyum ve magnezyum silikat içeren kül veya cüruf;

- Su.

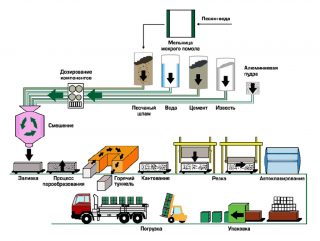

hazırlık aşamasında kum elenir ve toz halindeki bileşenlerin boyutuna yakın bir fraksiyonel duruma kadar ezilir. Kireç ayrıca bir kırma işleminden geçer. Gazlanma kaynağı olan alüminyum tozu su ile nemlendirilerek süspansiyon elde edilir. Bileşenlerin orantılı oranına bağlı olarak, farklı yoğunlukta bloklar elde edilir.

- Bileşenler (kum, kireç, Portland çimentosu, alçı, su) nkarıştırılmış Pürüzsüz olana kadar 2-5 dakika.

- Mikserin içine süspansiyon tanıtıldı gazlama işlemini başlatmak için alüminyum tozu. Gaz beton çözeltisinin sıcaklığı 40-45 ° C'dir.

- Sonraki aşama - kalıplama... Karışım, bir yağlayıcı ile muamele edilmiş kalıplara dökülür. İçlerinde çözelti şişer ve hesaplanan hacme ulaşır. Gazlama alüminyum ve sulu bir kireç çözeltisinin reaksiyonunun bir sonucu olarak oluşur. Malzemenin gözenekli yapısını sağlayan büyük miktarda hidrojen açığa çıkar. Şiştikten sonra ürün 3-4 saat olgunlaşmaya bırakılır.

- Monolitik gaz silikat beslenir kesme alanına... Çalışma, masifi yatay ve dikey olarak kesen özel ipler yardımıyla gerçekleştirilir. Gerekirse, ürünlerin uçlarında bir oluk-sırt kilidi oluşturulur. Blokların geometrik şeklinin ve boyutunun doğruluğu, işin doğruluğuna bağlıdır.

- Dilimlenmiş dizi yerleştirilir otoklavlarda, buhar tedavisinin 180-200 ° C sıcaklıkta 12 atmosfer basınçta gerçekleştiği yer. İşlemin süresi 12-14 saattir.

- Isı ve nem işleminden sonra ürünler yüklenir ahşap paletler üzerinde... Shrink wrap, nakliye sırasında hasardan ve nemden korumak için ambalaj olarak kullanılır.

Ürünler, paletlerin zorunlu kullanımı ile düz bir alanda istifler halinde depolanır. Gaz silikat bloklarının kendi kendine üretilmesi durumunda, otoklavlama genellikle 15-30 gün boyunca in vivo olarak bir dizi güç ile değiştirilir. Ortaya çıkan ürünlerin maliyeti daha düşüktür, ancak güçleri GOST'a karşılık gelmez.

Seçim kriterleri

Bir yapı malzemesi satın almadan önce şunları yapmalısınız: amacına karar ver... Duvar yalıtımı, alçak binaların, müştemilatların ve garajların inşaatı için düşük yoğunluklu ürünler (d300-500). Yüksek katlı binaların yapımında yüksek yoğunluklu bloklar kullanılabilir. Ürünlerin kalınlığı, termal koruma seviyesini doğrudan etkiler. Taşıyıcı duvarlar 375-400 mm gaz silikattan, kendinden destekli - 300 mm'den ve bölmeler için 100-150 mm'den yapılmalıdır.

Prefabrike gaz silikat blokları yüksek kalitededir. Ağırlıklı olarak ürünler sunulmaktadır 1 sınıf minimum geometri sapmaları ve% 5'ten fazla olmayan talaş sayısı ile. Ürünlerde 2 çeşit %10 savaşa izin verilir, ancak daha az maliyetlidir ve sonraki kaplamalarla duvarlar için kullanılabilir. Bloklar olmalıdır işaretleme bilgiler dahil:

- derece;

- yoğunluk;

- basınç dayanımı;

- boyutlar;

- donma direnci.