Tuğla veya taş markası, ürünün ana özelliklerini doğrudan ortaya çıkaran bir göstergedir. Ek olarak, malzemenin ek niteliklerini belirtmek için durum standardizasyonu dikkate alınarak işaretleme yapılır.

Bir tuğla markası ne anlama geliyor?

GOST 530-2012, tuğla ve taşların temel parametrelerini tanımlar. Bu göstergeler arasında aşağıdaki özellikler dikkate alınır:

- boyutlar;

- güç;

- su soğurumu;

- donma direnci;

- dolgunluk.

Her yapı malzemesi partisi, ürünle ilgili bilgileri içeren alfasayısal bir kodla işaretlenmiştir. Bu da amacına ve çalışma koşullarına uygun olarak kullanılmasına olanak sağlar.

Üretim teknolojisi ve malzeme yöntemine göre tuğlalar: K - seramik, S - silikat, W - şamot. Çeşitli inşaat endüstrilerinde, binaların özel bölümlerinin yapımında, ayrıca kaplama ve diğer işlerde kullanılırlar. Üretim ve aşırı sıcaklıklara ve yüklere karşı direnç açısından farklılık gösterirler.

Yapıların yapımı için en kırılgan ve uygun olmayan silikat tuğladır. Seramik en yaygın olanıdır. Bunun nedeni, yüksek güvenilirlik göstergeleri, yüklere karşı direnç ve sıcaklık değişimleridir. Bununla birlikte, bu göstergeler, markaya ve ayrıca bileşimde ek safsızlıkların varlığına bağlı olarak farklılık gösterebilir.

Şamot veya özel tuğlalar esas olarak aşırı sıcaklıklara maruz kalan kagir yapılar için kullanılır.

Tip ve özellik işaretlemesi

- KR - tuğla;

- KRG - yatay boşluklu tuğla;

- KM - taş;

- KMD - ek taş.

Uygulama alanı da etikette belirtilmiştir. Duvarcılık için kullanılan P - sıradan tuğla veya kaplama işlerinde kullanılan L - ön olabilir.

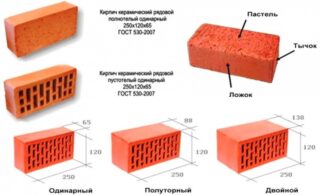

- O - tek;

- E - "euro";

- M - modüler;

- U - bir buçuk;

- IG - yatay boşluklarla kalınlaştırılmış;

- K - taş, çift tuğla;

- KK - geniş formatlı taş;

- KG, yatay boşlukları olan bir taştır.

Bu işaretler ürünün boyutlarını gösterir. Ne kadar kalınsa, ondan duvarlar inşa etmek o kadar kolay olur. Ancak, ağırlık ve maliyet boyutla birlikte artar.

İşaretlemede kalıplamanın özelliklerini belirten harfler kullanılmıştır: PO - tam gövdeli ve PU - içi boş.

Masif tuğla %13'e varan boşluklara sahiptir. Bu, duvar dış duvarlar için tek malzeme olarak kullanılmasına izin vermez. Bu durum, malzemenin artan termal iletkenliğinden kaynaklanmaktadır. İçi boş tuğlalar %45'e varan boşluklara sahiptir. Bu, ısı yalıtımının performansını artırmanıza ve ürünü daha hafif hale getirmenize olanak tanır. Ancak gücü azalır. Hafif duvarlar döşemek için kullanılır.

Tuğla standardizasyonu

Bir grup tuğla, dayanıklılık ve donma direnci göstergelerine uygunluk için zorunlu testlerden geçer. Bu testler sonucunda belirli bir marka atanır. Kontrol etmek için, bir tuğla partisinden rastgele 5 ürün seçilir. Mukavemet, ürüne uygulanan nihai yükler tarafından belirlenir. Soğuğa dayanıklılık testleri için bir tuğla alınır ve 8 saat suda bekletilir. Daha sonra dondurma işlemi yapılır ve özellikleri değişene kadar döngü tekrarlanır.Ne kadar çok döngüye dayanırsa, işaretteki gösterge o kadar yüksek olur.

Mukavemet derecesi

Seramik tuğlaların mukavemet derecesi, eğilme sıkıştırma oranı ile belirlenir. Sıradan bir tuğlanın 1 santimetrekare dayanabileceği yük seviyesini gösteren dijital bir kodla desteklenen M harfi ile gösterilir. Bugüne kadar, mukavemet açısından 8 sınıf oluşturulmuştur - 25'lik bir adımla 75'ten 200'e ve özellikle güçlü tuğlalar - M-250 ve M300.

Sorumlu inşaatta kullanılan özel ağır hizmet tuğlaları vardır. Sıradan şehir planlaması çerçevesinde, bu tür ürünler yüksek fiyatları nedeniyle talep görmemektedir.

donma direnci

Bu gösterge, ürünün neme doymuş koşullarda donma-çözülme döngülerine karşı direncini gösterir. F15'ten F-300'e kadar çok sayıda donma direnci işareti vardır. Sayı ne kadar yüksek olursa, tuğlanın yapısına zarar vermeden daha fazla donma-çözülme döngüsü dayanabilir. Bu göstergeler, aşırı düşük sıcaklıklara sahip alanlarda inşa ederken son derece önemlidir.

Orta şerit için, geleneksel yapılar inşa ederken, bu göstergenin maksimum olması gerekmez. Ortalama değerler dış için yeterli, iç için daha düşük değerler.

İnşaatta kullanım

Silikat tuğla, kuvars kumu, su ve kireç karışımından yapılır. Kalıplamadan sonra tuğla kütlesi otoklavlanır. Buhar ve artan basınca maruz kalır. Ana dezavantajı, düşük nem direnci ile birlikte yüksek ağırlığı ve yüksek termal iletkenliğidir. Silikat tuğla en çok taşıyıcı yapıların imalatında kullanılır, ancak düşük su ve ısı direnci oranları, bacaların içini döşemek ve ayrıca yüksek seviyedeki odalarda duvarları dikmek için kullanılmasına izin vermez. nem. Bu ürün seramikten daha ucuzdur.

Özel tuğlalar - şamot, soba tuğlaları soba, şömine ve bacaların iç kısımları için malzeme olarak kullanılır. Onların özelliği, artan bir ısı direnci seviyesidir. Modifikasyon olmadan 1000 santigrat dereceyi aşan aşırı yüksek sıcaklıklara dayanabilirler.