Sıcak evler inşa etmeye karar veren geliştiriciler, malzemelerin özelliklerinden biri olan düşük ısı iletkenliği olduğu için köpük beton ve gaz betona dikkat ederler. Bununla birlikte, bloklar, daha inşaat planlaması aşamasında bilmeniz gereken farklı operasyonel özelliklere sahiptir.

Genel bilgi

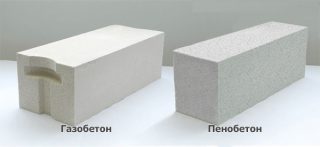

gaz beton maddidir açık küçük (1-3 mm) hava gözenekleri ilebirbirleriyle iletişim kuran ve blokların hacmi boyunca yer alan. Açık yapı, nemin hızlı bir şekilde emilmesine yol açar, bu nedenle duvarların bir son kat kaplamaya tabi tutulması gerekir.

Köpük betonda gözenekler kapalıdır. (yüzey boyunca kesilenler hariç), su emilimini azaltır, ancak binaların yüzeyinin korunmasını iptal etmez.

Yapı malzemeleri, farklı hammaddelerden farklı teknolojiler kullanılarak üretilir, bu da binaların yapımında, dekorasyonunda ve işletiminde farklılıklar anlamına gelir.

Hammadde ve üretim

Her iki malzeme hafif ince gözenekli beton olarak sınıflandırılırBununla birlikte, köpük beton ve gaz beton arasındaki fark, üretim, dayanıklılık ve diğer önemli özellikler için hammaddelerin bileşiminde yatmaktadır.

fark köpük beton ve gaz beton arasında gözenekli bir yapı oluşturacak şekilde... Gaz betonda, kireç ve alüminyum tozu (macun) arasındaki kimyasal reaksiyon sonucu kabarcıklar elde edilir, köpük betonun içine önceden hazırlanmış bir köpük verilir.

Köpük bloklar

İki üretim teknolojisi, bir köpürtücü ajanın veya köpük jeneratörlerinde elde edilen hazır köpüğün bloklara eklenmesi nedeniyle gözenekli bir yapı elde edilmesini içerir.

Klasik teknoloji:

- Köpük oluşturucuya bir köpürtücü madde dökülür.

- Gerekli mukavemette bloklar elde etmek için çimento ve kum gerekli oranlarda karıştırılır.

- Bir köpük üreticisinden gelen su ve köpük, karışıma verilir.

- Karıştırma birkaç dakika sürer.

- Bitmiş karışım, yaklaşık 12 saat süren çökeltme ve sertleştirme için kaplara dökülür.

Kalıplar, bitmiş bir blok boyutunda veya yaklaşık 1 m3 kapasiteye sahip olabilir. İkinci durumda, bileşim katılaştıktan sonra malzeme gerekli boyutta ürünlere kesilir.

Baroteknoloji köpük üreticisinin reddedildiğini varsayarsa, köpük konsantresi karıştırılarak hemen karışıma eklenir. Ekipmanın küçük boyutları şantiyede blok üretmeyi mümkün kılar, ancak aynı zamanda kimyasal bileşimin tüketimi de önemli ölçüde artar.

Kuru mineralizasyon yöntemi büyük sanayi işletmelerinde kullanılır. Üretim devam etmektedir. Bileşime yüzey aktif maddelerin katılması nedeniyle, bitmiş ürün ideal olarak pürüzsüz duvarlara sahiptir.

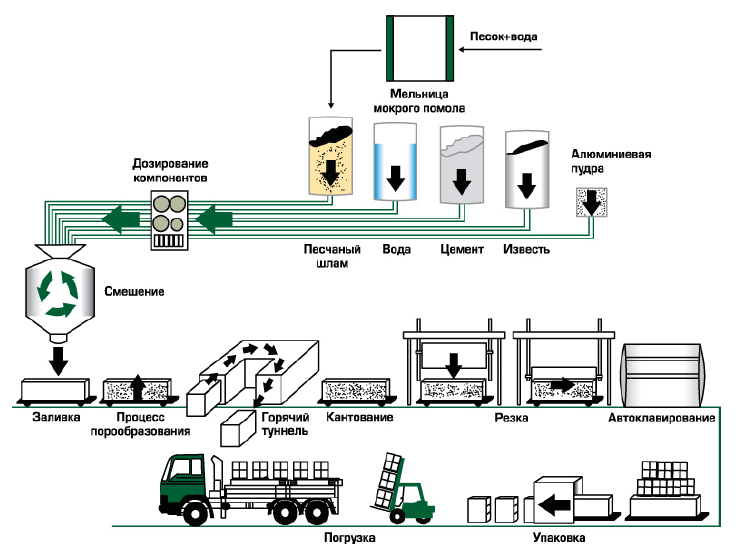

Gaz blokları

- M400 veya M500 dereceli Portland çimentosu (%40'a kadar);

- çok ince kuvars kumu (%35);

- kireç tozu (%1);

- alüminyum tozu (%0,05'e kadar);

- saf veya damıtılmış su (%30'a kadar).

Üretim sürecindebileşenler karıştırılır. Kireç ve alüminyum tozunun etkileşiminin kimyasal reaksiyonu, gözenekli bir yapı oluşturan gaz kabarcıklarının oluşumuna yol açar.

Kompozisyon kaplara dökülür.İlk ayardan sonra, kütle gerekli büyüklükte bloklar halinde kesilir.

Güç setini bloklarla hızlandırmak ve yapıyı korumak için 12 saatlik bir 180 ° С sıcaklıkta otoklavlama.

Bir otoklavda işlenirken, büzülme azalır veya tamamen yoktur, bloklar havada kurutulduğundan daha güçlüdür.

Malzemelerin karşılaştırılması

Köpük blok, tüketici özelliklerinde, duvarcılık ve terbiye teknolojisinde havalandırılmış bloktan farklıdır.

Köpük betonun avantajları ve dezavantajları

Köpük beton kullanılır alçak binaların inşası için. Olumlu özellikleri nedeniyle özel geliştiriciler arasında popülerdir.

Taşıma, yükleme, boşaltma ve duvarcılık sırasında köpük bloklar kolayca kırılabileceğinden, talaş ve çatlaklar oluştuğundan dikkatli olunmalıdır.

Gaz betonun artıları ve eksileri

Gaz beton nispeten son zamanlarda yaygınlaştı. İnşaatçılar ve ev sahipleri arasında, gerçek hayattaki işletim deneyimine dayalı olarak malzemenin özellikleri hakkında tartışmalar devam ediyor.

Gaz bloklarının duvarları mutlaka derin nüfuz eden su itici astarlarla emprenye edilir ve su geçirmez bir kaplama ile kapatılır - bu, inşaat maliyetinde bir artışa yol açar.

özelliklerin karşılaştırılması

tutmak uygundur karşılaştırmainşaat için daha iyi olanı seçmek: inşaat teknolojileri benzer olduğu için genişletilmiş kil beton bloklar, silikat veya kırmızı tuğla, köpük blok veya gazlı blok.

Önemli parametreler bir tabloda özetlenmiştir.

| karakteristik | köpük beton | gaz beton | Silikat tuğla | Seramik tuğla | Genişletilmiş kil beton |

| Yoğunluk, t / m³ | 0,3 – 1,0 | 0,5 — 1,2 | 0,9 – 1,6 | 0,7 – 2,4 | 0,3 – 1,8 |

| Mukavemet, kg / cm³ | 10 – 50 | 15 – 35 | 100 – 200 | 100 – 300 | 35 – 150 |

| Termal iletkenlik, W / m ° С | 0,1 – 0,4 | 0,1 — 0,14 | 0,65 – 0,81 | 0,12 – 0,57 | 0,15 – 0,45 |

| donma direnci | F50 –F200 | F35 - F100 | F35 - F75 | F25 - F100 | 35 – 200 |

| Su soğurumu,% | 80 | 100 | 6'ya kadar | 12 ye kadar | 50 |

Malzemelerin özelliklerini değerlendirerek aşağıdakileri yapabilirsiniz. sonuçlar:

- Köpük ve gaz beton blokların gücü yaklaşık olarak eşittir, ancak iki katlı binaların inşası için yeterli değil. Yüksek binalar için, genişletilmiş kil beton blokların yanı sıra seramik silt-silikat tuğlaları seçmelisiniz.

- Köpük bloklar veya gaz beton kullanmak daha uygundur, çünkü düşük özgül ağırlık, ürünleri daha genel hale getirmeyi mümkün kılar, bu da duvar hızının artacağı anlamına gelir.

- Köpük ve gaz betonun ısıl iletkenliği daha düşüktür, bu da ısıtma için daha az enerji harcanacağı anlamına gelir. Modern malzemeler, klasik ve kanıtlanmış tuğlalara ve doğru inşaat ve bitirme teknolojisi ile dayanıklı evler inşa etmenize izin veren genişletilmiş kil betona karşı dona karşı dayanıklılık açısından düşük değildir.

- Yüksek su emme gaz ve köpük betondan yapılmış duvarları nemden koruma maliyetini içerir, bu da inşaat maliyetlerini artırır.

Malların paketlenip paletlere yerleştirildiği düşünüldüğünde, malzemelerin şantiyeye teslim maliyeti yaklaşık olarak aynı olacaktır.

Kullanım için temel gereksinimler

Köpük bloklardan ve gaz betondan konut binaları ve endüstriyel tesislerin yapımındaki deneyimi özetleyen kişi, malzeme kullanımının özellikleri:

- Temel %50 güvenlik faktörü ile hesaplanır. Blokların malzemesi aktif olarak suyu emer ve kütleyi arttırır. Blokların kırılganlığı, temelin hafif bir deformasyonu ile bile çatlak olmamasını garanti etmez.

- Bloklar kullanmayın inşaat için bodrumlar ve bodrumlar.

- Duvarlar temelden ayrılır Bloklar tarafından yüksek su emilimi ve düzenli donma / çözülme döngüleri nedeniyle azaltılmış dayanıklılık nedeniyle güvenilir su yalıtımı.

- Boyutları ayarlamak için el testeresi kullanın, sondaj somut bir aletle tutun. Duvar montajı için öğeler özel dübeller kullanır.

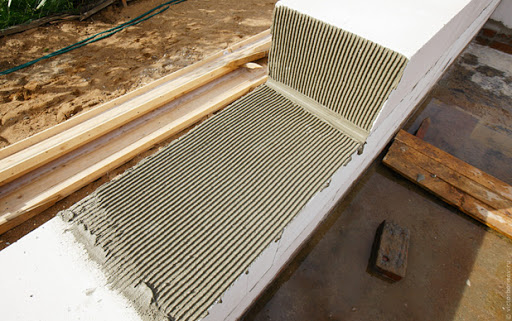

- Köpük bloklar yığın çimento-kum harcı veya özel bir yapıştırıcı bileşimi üzerinde, gaz blokları sadece tutkal üzerinde.

- Kışın ev yapılmaz, gaz beton su geçirmez bir film ile kaplanmıştır.

- Alçı için alçı veya çimento bazlı özel bileşikler kullanın.

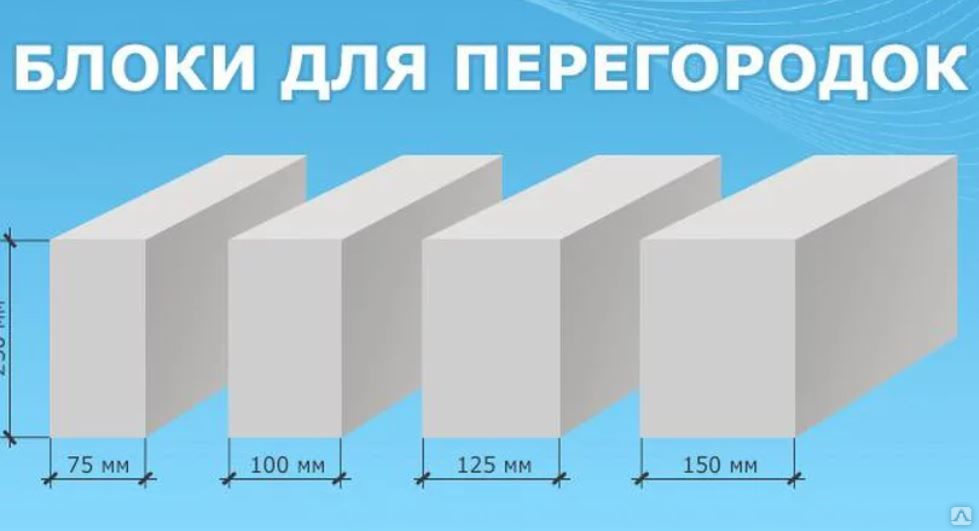

- İç bölmelerin yapımı için duvarlardan daha az kalınlıkta bloklar elde edin.

Şartlara uyulması yapının hizmet ömrünün artması için güvenliği açısından önemlidir.

Dikey yükler altında blokların çatlaması kolaydır... "Yarım blok" içine inşa edilmiş bir ev zamanla çatlayacaktır. Buna dayanarak, duvarlar, kalınlıklarını 60 cm'ye çıkaran bir pansuman ile döşenmiştir.

Banyolar ve yüksek nemli diğer odalar gaz ve köpük bloklardan yapılmaz - bu, malzemelerin higroskopikliğinden kaynaklanmaktadır.

Bu gereksinimler, konut binaları veya sürekli insan varlığına sahip binalar için geçerlidir. Müştemilatlar için - barakalar, tavuk kümesleri - yarım blok duvarcılık yeterlidir.