L'un des éléments les plus importants du processus de production est d'assurer des conditions de travail confortables. L'état et la composition des masses d'air dans toute industrie nécessitent souvent un ajustement en raison des émissions de poussière, de vapeur et de gaz, d'une humidité excessive, de températures élevées ou d'impuretés toxiques. Selon les caractéristiques du processus technologique, ces facteurs affectent non seulement la santé des travailleurs, mais également l'étanchéité de l'équipement.

Un régime de température acceptable, une humidité confortable et l'élimination des masses d'air rejetées contaminées par des impuretés sont assurés par un système de ventilation par aspiration. Il ne faut pas le confondre avec l'air soufflé, qui est conçu pour pomper de l'air frais dans les locaux, bien que les deux remplissent leurs fonctions à l'aide d'équipements spéciaux - ventilateurs ou éjecteurs.

Un système d'échappement utilisant des ventilateurs radiaux ou centrifuges est largement utilisé dans l'industrie.

Systèmes d'échappement utilisant des ventilateurs radiaux

Les appareils efficaces et simples jouissent d'une popularité bien méritée dans la vie quotidienne. La hotte escargot, comme on appelle ces ventilateurs d'une autre manière, fait rapidement face à l'élimination des odeurs, à l'humidité excessive, à l'abaissement de la température dans la cuisine, la salle de bain, le garage, le sous-sol ou la cave. De tels systèmes sont utilisés, par exemple, dans des chaufferies ou des immeubles d'habitation.

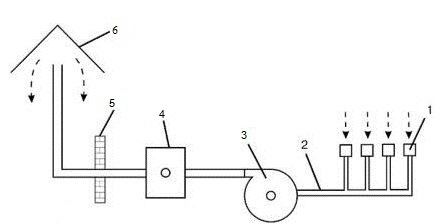

La figure montre un circuit qui fournit une extraction d'air à l'aide d'un ventilateur radial.

Conception

La facilité de montage et la disponibilité des éléments structurels ont conduit au fait que les ventilateurs radiaux sont assemblés non seulement en usine, mais également à domicile. Après tout, l'assemblage industriel, bien qu'il ait une garantie de qualité, n'est pas toujours disponible dans la gamme de prix et dans la configuration requise pour les petites pièces d'habitation ou de service.

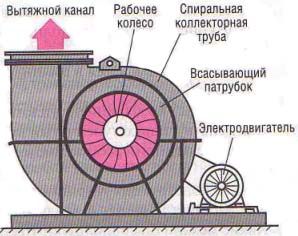

La conception d'un ventilateur centrifuge standard nécessite la présence de :

- Le tuyau d'aspiration, qui reçoit les masses de gaz d'échappement-air.

- Roue de travail (turbine) équipée d'aubes radiales. Selon le but, ils peuvent être pliés vers l'avant ou vers l'arrière de l'angle de rotation. Dans ce dernier cas, le bonus sera des économies d'énergie allant jusqu'à 20 %. Ils fournissent une accélération et définissent également la direction du mouvement de l'air.

- Un tuyau collecteur en spirale ou un boîtier en spirale, en raison duquel la structure a été nommée escargot. Il est conçu pour réduire la vitesse de déplacement de l'air entraîné à travers l'appareil.

- Conduit d'échappement. En raison de la vitesse différente à laquelle les masses d'air se déplacent dans la buse d'aspiration et dans le carter en spirale, une pression suffisamment forte est créée ici, pouvant atteindre jusqu'à 30 kPa dans des conditions industrielles.

- Moteur électrique.

Les dimensions de la volute, la puissance du moteur, l'angle de rotation et la forme des pales et d'autres caractéristiques dépendent de la portée et des conditions d'application spécifiques.

Principe de fonctionnement

L'efficacité des systèmes d'extraction d'escargots repose sur leur principe de fonctionnement simple.

Pendant le fonctionnement, le moteur électrique démarre la rotation de la roue.

Une roue de turbine à aubes radiales, due au mouvement centripète, est aspirée à travers la tuyère et accélère les masses gaz-air.

Leur mouvement est transmis par le caractère rotatif de la force centrifuge des pales. Cela fournit un vecteur différent aux flux d'entrée et de sortie.

En conséquence, l'écoulement est dirigé dans le boîtier en spirale. La configuration en spirale assure la décélération et l'alimentation subséquente du flux sous pression dans le conduit d'échappement.

Du conduit d'évacuation, les masses gaz-air sont évacuées dans les conduits d'air pour un nettoyage supplémentaire et une émission dans l'atmosphère.

Si des vannes d'arrêt sont prévues dans les conduits d'air, le ventilateur radial peut fonctionner comme une pompe à vide.

Vues

L'échelle des locaux, ainsi que le niveau de pollution et de chauffage de l'air qu'ils contiennent, nécessitent l'installation de systèmes d'échappement de taille, de puissance et de configuration appropriées. Par conséquent, les ventilateurs centrifuges sont de différents types.

Selon le niveau de pression créé par les masses d'air dans le conduit d'évacuation, ils sont classés en ventilateurs :

- Basse pression - jusqu'à 1kPa. Le plus souvent, leur conception prévoit de larges lames de feuilles, qui sont pliées vers l'avant vers la buse d'aspiration, avec une vitesse de rotation maximale pouvant atteindre 50 m / s. Le champ d'application de leur application concerne principalement les systèmes de ventilation. Ils créent un niveau sonore plus faible, ce qui permet de les utiliser dans des pièces où se trouvent constamment des personnes.

- Moyenne pression. Dans ce cas, le niveau de charge créé par le mouvement des masses d'air dans le conduit d'évacuation peut être compris entre 1 et 3 kPa. Leurs lames peuvent avoir un angle et une direction d'inclinaison différents (à la fois vers l'avant et vers l'arrière), résister à une vitesse maximale allant jusqu'à 80 m / s. Le champ d'application est plus large que celui des ventilateurs basse pression : ils peuvent également être installés dans des usines de traitement.

- Haute pression. Cette technique est principalement utilisée pour les usines de transformation. La pression totale dans le conduit d'échappement est de 3 kPa. La puissance de l'installation crée une vitesse périphérique des masses aspirées de plus de 80 m/s. Les roues de turbine sont équipées exclusivement d'aubes incurvées vers l'arrière.

La pression n'est pas la seule caractéristique qui distingue les ventilateurs radiaux. En fonction de la vitesse des masses d'air, qui est fournie par la roue, elles sont divisées en deux classes :

- Classe I - indique que les lames incurvées frontalement offrent une vitesse inférieure à 30 m / s et les lames incurvées arrière - pas plus de 50 m / s;

- La classe II comprend des unités plus puissantes : elles fournissent une vitesse des masses d'air entraînées supérieure à celle des ventilateurs de classe I.

De plus, les appareils sont fabriqués avec différents sens de rotation par rapport au tuyau d'aspiration :

- orienté vers la droite peut être installé en tournant le corps dans le sens des aiguilles d'une montre ;

- vers la gauche - dans le sens antihoraire.

Le domaine d'application des escargots dépend en grande partie du moteur électrique : de sa puissance et du mode de fixation à la roue :

- il peut prendre de la vitesse directement sur l'arbre du moteur ;

- son arbre est relié au moteur au moyen d'un accouplement et est fixé par un ou deux paliers ;

- à l'aide d'une transmission par courroie trapézoïdale, à condition qu'elle soit fixée avec un ou deux roulements.

Restrictions d'utilisation

Il est conseillé d'installer des ventilateurs radiaux pour déplacer de grands volumes de masses gaz-air, à condition qu'ils ne contiennent pas :

- explosifs;

- matériaux fibreux et suspensions collantes en quantité supérieure à 10 mg / m3;

- poussière explosive.

Une condition importante pour le fonctionnement est le régime de température de l'environnement: il ne doit pas dépasser -40 0De à +45 0C. De plus, la composition des masses gaz-air ne doit pas contenir d'agents corrosifs qui contribuent à la destruction accélérée du chemin d'écoulement du ventilateur.

Bien entendu, pour une utilisation dans certaines industries, les ventilateurs sont fabriqués avec un degré élevé de résistance à la corrosion, une protection contre les étincelles et les chutes de température avec des boîtiers et des composants internes en alliages à haute résistance.