Gạch chịu lửa bao gồm thạch anh, carbon, các loại đá xây chính, gạch nung cũng được xếp vào cùng loại. Nó thường được sử dụng để lót khi bố trí buồng đốt, vì vật liệu này có khả năng chịu nhiệt độ cao và độ dẫn nhiệt thấp. Vỏ gạch bảo vệ khối xây của lò khỏi tương tác trực tiếp với ngọn lửa, các phần tử chịu được nhiệt lâu lên đến + 1000 ° C, mà không bị mất sức mạnh.

Mô tả của gạch nung

Sản phẩm được tạo ra bằng cách nung hỗn hợp bột fireclay và đất sét mịn với đặc tính chịu lửa. Đối với quy trình, nhiệt độ cao được sử dụng ở các giai đoạn khác nhau từ sấy khô ở + 200 ° С trước thiêu kết ở + 1450 ° С.

Trong quá trình gia nhiệt, hơi ẩm còn sót lại thoát ra ngoài. Khi phát hành nhiều, sản phẩm có thể bị nứt, do đó nhiệt độ được nâng lên dần dần. Ở + 400 ° - + 600 ° C, kaolinit phân hủy trong dung dịch với lượng nước bổ sung. Chung sự co rút trong quá trình sản xuất là 2,5 – 3,0%.

làm sao trông giống như gạch nung:

- bề mặt có cát vàng;

- trên thìa, cái chọc và mặt phẳng bên được quan sát ngũ cốc;

- kích thước của gạch chịu lửa tương ứng với các thông số: 230 x 113 x 65 mm hoặc là 230 x 123 x 65 mm.

Đối với khối xây phía trước, lò nung được sản xuất các yếu tố hình nêm, hình thang và hình chữ nhật.

Công nghệ này không cung cấp khả năng phơi sáng quá thời gian quy định trong các điều kiện quan trọng, vì một lớp màng thủy tinh hình thành trên bề mặt. Các nguyên tố như vậy (quặng sắt) rất mạnh, nhưng kết nối kém với vữa, chúng không được sử dụng trong lò, chỉ dùng cho nền móng. Gạch nung trong phần đánh dấu có chứa chữ cái "Ш".

Các loại khác nhau có các đặc điểm khác nhau, nhưng có thể phân biệt một loạt các chỉ số trung bình đặc trưng cho gạch chịu lửa fireclay:

- khả năng chống cháy trong + 1000 ° - + 1600 ° С;

- tỉ trọng các sản phẩm dao động từ 1700 đến 1900 kg / m³;

- cường độ nén - 75 - 250 kg / cm²;

- Chống băng giá - chịu được 15-20 giai đoạn cấp đông / rã đông;

- độ xốp vật chất - 3 – 85%;

- hệ số dẫn nhiệt 0,5 - 0,85 W / (m K).

Gạch nung thì khác khả năng chống kiềm tốt hơn, trái ngược với đá thạch anh.

Phạm vi áp dụng

Nó được sử dụng ở những nơi quan trọng nhất trong sản xuất gạch, do đó, họ chú trọng đến chất lượng trong sản xuất sản phẩm. Gạch chống cháy được dự định thường xuyên nhất để lót và lót Các buồng trong thiết kế của lò đốt củi, than. Thân của lò sưởi có thể được làm bằng gạch đỏ thông thường và gạch chịu nhiệt được đặt bên trong cho hộp cứu hỏa.

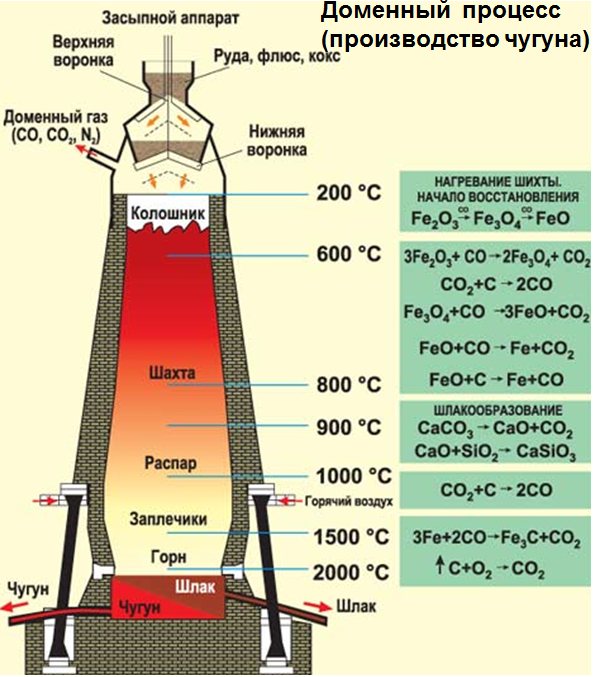

Lót là lớp lót bên trong bằng vật liệu có khả năng chống lại hóa chất, mài mòn và chịu lửa. Nó phải có độ dẫn nhiệt thấp. Lớp lót được sử dụng trên các bề mặt kín của lò nấu chảy kim loại, gáo rót công nghiệp, lò hơi, lò cao, hầm mỏ.

Chức năng lót bên trong:

- bảo vệ bề mặt tường khỏi các tác động nhiệt, cơ học, hóa học;

- trong luyện kim khai thác, lớp bảo vệ thiết bị khỏi các tác động, sự bám dính của các chất thiêu kết, mài mòn;

- nâng cao khả năng chống cháy trực tiếp của các vật liệu chính của khối xây bếp lò, lò sưởi;

- trong lò cao bảo vệ vỏ bọc khỏi nhiệt độ tới hạn của sự phá hủy, tương tác với kim loại nóng, xỉ.

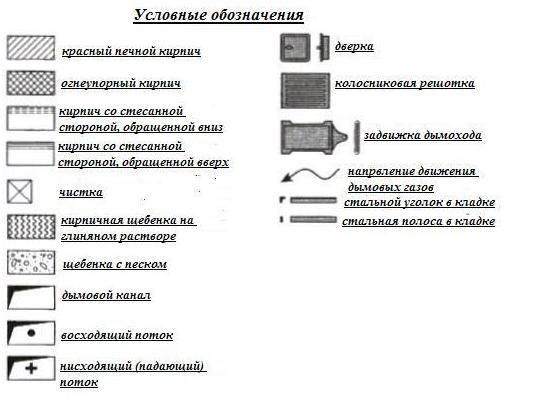

Trước khi đặt bếp, hãy làm dự án với các bản vẽ đặt hàng... Sơ đồ thể hiện gạch chống nóng yếu tố bóng mờđể tính toán đúng số lượng các bộ phận để lắp đặt trong lò. Chi phí của các yếu tố như vậy cao hơn so với đá gốm thông thường, vì vậy độ chính xác của các tính toán được đặt lên hàng đầu.

Theo điều kiện hoạt động của các bộ phận chịu lửa trong các đơn vị nấu chảy kim loại, khu:

- đáynơi đặt lò rèn, khu vực của ống tuye được đặc trưng bởi nhiệt độ + 1300 ° - + 1600 ° С;

- phía trên, mỏ, hơi nước và đỉnh nằm ở đâu, trong đó hệ thống sưởi sẽ tăng lên + 200 ° - + 1300 ° С.

Ở cả hai khu vực này đều sử dụng gạch chống nóng nung có hàm lượng đất sét trắng cao. Các đặc tính của vật liệu đóng một vai trò quan trọng trong những lĩnh vực này.

Cả đời vật liệu (phụ thuộc phần lớn vào điều kiện):

- trong lò cao - 3 - 10 năm;

- trong vùng chuyển động của thép - 40 - 1500 giờ;

- trong máy trộn, xô di động 20 - 1500 phút.

Nguyên liệu và thành phần

Khối lượng để sản xuất gạch bao gồm khoảng 70% chamotte - đất sét chịu lửa... Nó là thành phần chính của hỗn hợp. Đất sét cao lanh trắng dễ uốn và dẻo ở trạng thái tự nhiên, do đó nó không thích hợp để sản xuất các sản phẩm rắn có hình dạng không đổi. Đầu tiên, chất này được nung, và sau khi đông cứng, nó được nghiền thành bột. Kết quả là một loại đất sét chịu lửa với tất cả các đặc tính cần thiết về độ tin cậy và sức mạnh.

Chamotte được làm từ các thành phần:

- đất sét nung chịu lửa;

- cát

- Nước.

Cát lấy đá thạch anh với nội dung silica ở mức 75 - 80%, nó được nghiền trước khi đưa vào khối nguyên liệu thô.

Các loại gạch nung

Phương pháp hình thành đá dùng để chia nhỏ sản phẩm thành các loại: đúc từ trượt, sản xuất bằng phương pháp dẻo hoặc bán khô, nung chảy, nhiệt dẻo, ép dưới nhiệt độ cao.

Theo mật độ gạch chống cháy là:

- đặc biệt dày đặc, chúng chứa không quá 3% khoảng trống;

- sản phẩm có tỷ trọng cao - độ xốp không quá 10%;

- đậm đặc, với chỉ số trong khoảng 10 - 16%;

- đầm chặt - lên đến 20%;

- mật độ trung bình - 20 - 30%;

- độ xốp cao - 30 - 45%;

- gạch nhẹ - nồng độ rỗng 45 - 85%;

- vật liệu siêu nhẹ - trên 85% lỗ chân lông.

Một số người dùng lo lắng rằng vật liệu xây dựng có thể gây hại cho sức khỏe, nhưng nhiều nghiên cứu không khẳng định điều này, ngược lại, thành phần tự nhiên nói lên tính thân thiện với môi trường của vật liệu.

- SHA, SHAK, SHB thuộc về loại phổ quát, từ các yếu tố mà chúng tạo ra lò sưởi, bếp gia đình... Đá bền có sự kết hợp hoàn hảo giữa giá trị và chất lượng.

- SHUS, SHV có nhiệt dung cao. Chúng đã được cài đặt trong lò công nghiệp để đặt bề mặt bên trong ống dẫn khí và mỏ.

- PB thường được sử dụng trong xây dựng thịt nướng, brazier.

- PV cũng được sử dụng trong nội bộ lò sưởi gia đình và bếp lò sưởi... Họ thực hiện bồn chứa khí trong các tập hợp kiểu chuông.

- ShK - thương hiệu này vẫn không thể thiếu trong quá trình xây dựng lĩnh vực sản xuất để chế biến than cốc.

- SHL thuộc loại nhẹ của lưới lớn, sử dụng trong lò sưởi và bếp có nhiệt độ sưởi ấm thấp (lên đến + 1300 ° С). Chúng thường được lắp đặt trong gia đình và các đơn vị công nghiệp nhỏ.

- ShTSU sử dụng trong xô di động bằng kim loại nóng, cũng trong lò quay.

Đối với vật liệu dạng tế bào, sử dụng các loại đất sét và chamotte xốp, khối lượng không quá 15 - 20%. Đối với các loại đất nhẹ, đất sét được sử dụng với các hạt đá trân châu, do đó các sản phẩm này không chịu được nhiệt độ công nghiệp, chúng được sử dụng cho bếp gia đình, thiết bị ống khói. Gạch xốp làm tăng đáng kể khả năng gia nhiệt tốc độ cao của lớp lót, do đó, chúng ít có khả năng bị nứt do hơi nước tạo thành.

Đặc điểm của việc sử dụng gạch chịu lửa

Gạch chất lượng cao dùng cho lò luyện kim loại phải có hệ số ổn định hóa học và nhiệt độ cao, không dẫn khí thải ra từ quá trình đốt cháy khối nhiên liệu và chuyển hóa xỉ. Việc tăng tuổi thọ cho mỏ và lò cao là chính, do đó, việc sử dụng các loại lớp lót chịu lửa được chú trọng. Ngoài ra, vật liệu phải chịu được sốc nhiệt và sự kết hợp mạnh mẽ của nhiệt, hơi nước và các hóa chất xâm thực (xỉ, kiềm, axit).

Dùng trong gia đình, nhỏ khối lượng, một sản phẩm có khối lượng 3,4 – 4,0 Kilôgam. Theo GOST 390, các sản phẩm như vậy không được nặng hơn bốn kg.

Hộp cơm gia đình có lớp lót chống cháy tiết kiệm điện năng hơn 15 - 20% so với không có lớp lót.

Thời gian làm mát của lò sưởi rất quan trọng. Các bức tường bên ngoài nhận được năng lượng bên trong tích lũy từ vỏ fireclay, do đó chúng vẫn ấm trong một thời gian dài. Việc sử dụng gạch làm giảm việc mở cửa buồng đốt và ném củi, than.

Vữa xây đá chịu lửa

Masonry được thực hiện bằng cách sử dụng hỗn hợp đặc biệt, các thành phần có đặc tính tương tự như gạch. Vữa xi măng-cát tiêu chuẩn không được sử dụng, vì nó không đáp ứng các yêu cầu. Trong quá trình hoạt động của lò sưởi hoặc bếp, nó bị nứt và phân hủy do sưởi ấm. Kết quả là, tính toàn vẹn của các bức tường bị vi phạm, khí carbon monoxide độc hại được giải phóng.

Yêu cầu giải pháp:

- độ nhớt, độ kết dính cho gạch nung;

- sức mạnh ngang bằng với vật liệu xây;

- ngoại hình hấp dẫn (đối với các bức tường bên ngoài);

- thời hạn làm việc;

- khả năng chịu nhiệt.

Hỗn hợp khô làm sẵn được bán trong các cửa hàng đồ gia dụng. Chúng được pha loãng với nước và trộn đều. Điểm bất lợi là chi phí cao, vì vậy các giải pháp như vậy được chuẩn bị bằng tay của chính họ.

Lấy Các thành phần:

- đất sét chịu lửa fireclay;

- cát cháy;

- nước, nó phải mềm, ví dụ như nước mưa, nó không cho phép các tạp chất béo và mặn.

Đất sét được ngâm trong thùng từ 2 - 3 ngày. để bao gồm tất cả các chất. Khuấy 2-4 lần một ngày, sau khi kết thúc tiếp xúc đất sét được cọ xát qua một cái rây có lỗ 3 x 3 mm.

Sau đó, chamotte rây mịn được đưa vào cát ở nồng độ 1: 2và nước được đổ vào để thu được dung dịch kem chua đặc... Kiểm tra bằng cách đặt nó lên một cái xẻng và xoay nó theo chiều thẳng đứng - trong khi khối lượng lý tưởng từ từ trượt ra và không để lại dấu vết trên dụng cụ.

Quy tắc lựa chọn và loại bỏ các viên gạch

Các phương pháp xác minh được mô tả trong các tài liệu quy định, một trong số đó là GOST 54.02.1 - 2000 hoặc GOST 40.69 - 1969... Để kiểm tra sự tuân thủ của cường độ, mật độ và các chỉ số khác, bạn cần thiết bị tinh vimà người mua không thể có. Do đó, người bán phải cung cấp giấy chứng nhận chất lượng đã qua kiểm tra trong phòng thí nghiệm của nhà máy.

Kiểm tra tại chô bao gồm:

- xác định các phoi, độ võng, nứt bề mặt;

- kiểm tra độ đều của các cạnh, cạnh, độ vuông góc;

- kiểm tra âm thanh - khi bạn dùng búa đập vào một phần tử, sẽ có tiếng vang kim loại vang;

- kiểm soát độ lệch tuyến tính so với kích thước của gạch nung - không được vượt quá 2 mm so với tiêu chuẩn.